Модуль юнга (упругости) для стали и других материалов

Содержание:

Общее понятие

При любом внешнем воздействии на предмет, внутри его возникают встречные силы, компенсирующие внешние. Для идеальных систем, находящихся в равновесии, силы равномерно распределены и равны, что позволяет сохранить форму предмета. Реальные системы не подчиняются таким правилам, что может привести к их деформации. Оценивая прочность материалов, говорят об их упругости.

Внутренние силы распределены равномерно по всей площади поперечного сечения предмета, имеют свою интенсивность, которая выражается количественно, называется напряжением (р) и измеряется в Н/м2 или по международной системе Па.

Напряжение имеет свою пространственную направленность: перпендикулярно площади сечения предмета – нормальное напряжение (σz) и лежащая в плоскости сечения – касательное напряжение (τz).

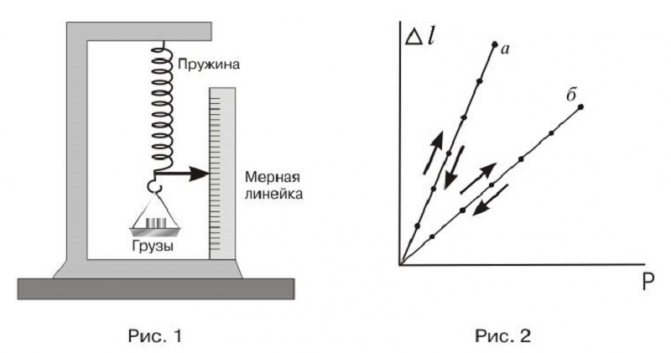

Опыт с пружинными весами

Модуль упругости (Е) как единицу измерения отношения материала к линейной деформации, и нормальное напряжение связывает формула закона Гука:

ε = σz/E (1)

где ε – относительное удлинение или деформация.

Преобразовав формулу (1) для выражения из нее нормального напряжения, можно увидеть, что Е является постоянной при относительном удлинении, и называется коэффициентом жесткости, а его единицы измерения Па, кгс/мм2 или Н/м2:

σz = Eε (2)

В справочных материалах размерность модуля упругости выражается в МПа, так как деформация имеет довольно малое значение. А зависимость между этими величинами обратно пропорциональная. Таким образом, Е имеет высокое значение, определяемое 107-109.

От чего зависит модуль упругости бетона?

Упругие свойства бетона зависят от факторов:

- качества и объемного содержания заполнителей;

- класса материала;

- температуры воздуха и интенсивности радиоактивного излучения;

- влажности среды;

- времени воздействия нагрузки;

- условий твердения смеси;

- возраста бетона;

- армирования.

Заполнители

Бетон представляет собой конгломерат из двух составляющих — цементного камня и заполнителей. В неоднородной структуре возникает сложное напряженное состояние. Более жесткие частицы воспринимают основную часть нагрузки, а вокруг пор и пустот образуются участки с поперечными растягивающими усилиями.

Крупный заполнитель, обладая высоким модулем Юнга, увеличивает упругие свойства бетона. Мелкие пылеватые частицы, поры и пустоты снижают их.

Класс бетона

Чем выше класс материала, т.е. больше его прочность на сжатие и плотность, тем лучше он сопротивляется деформирующим нагрузкам. Наиболее высоким модулем упругости обладает бетон В60 — 39,5 МПа*10-3, минимальный показатель у композита класса В10- 19 МПа*10-3.

Температура и радиация

Повышение температуры окружающей среды, интенсивности солнечной радиации приводят к уменьшению упругих свойств и росту деформаций. Связано это с увеличением внутренней энергии бетона, изменению траекторий движения молекул в твердом теле, линейному расширению материала, и, как следствию, усилению пластичности.

Разницу не учитывают при колебаниях в пределах 20°С. Большие температурные изменения существенно влияют на деформацию бетонных конструкций. В таблице СП 63.13330.2012 указаны величины модулей упругости в зависимости от температуры.

Влажность

Колебания влажности воздуха приводят к изменению упругих свойств материала. В расчетах применяют коэффициент ползучести φ. Чем больше содержание водяных паров в окружающей среде, тем ниже показатель и соответственно меньше пластические деформации конструкции.

Время приложения нагрузки

Модуль упругости зависит от времени действия нагрузки. При мгновенном нагружении конструкции деформации пропорциональны величине внешних сил. При длительных напряжениях величина E уменьшается, изменения развиваются по нелинейной зависимости и суммируются из упругих и пластичных деформаций.

Условия набора прочности

При проведении испытаний замечено, что у бетона естественного твердения модуль упругости выше, чем при обработке материала пропариванием при атмосферном давлении или в автоклавных установках.

Это объясняется тем, что изменение условий набора прочности приводит к образованию большего количества пор и пустот из-за неравномерного температурного расширения объема, ухудшения качества гидратации цементных зерен. Такой бетон обладает более низкими упругими свойствами по сравнению с затвердевшим в нормальных условиях.

Возраст бетона

Свежеуложенный бетон набирает прочность в течение 28 суток. Но даже по истечении этого времени материал при нагрузке обладает одновременно упругими и пластическими свойствами. Наибольшей твердости он достигает примерно через 200-250 суток. Показатель E в этом возрасте максимальный, соответствующий марочной прочности.

Армирование конструкций

Для восприятия растягивающих и сжимающих усилий в железобетон помещают каркасы или сетки из арматуры классов АI, AIII, А500С, Ат800, а также из композитов или древесины.

Применение армирования увеличивает упругость, прочность конструкции на сжатие и на растяжение при изгибе, препятствует образованию усадочных и деформационных трещин.

Упругие деформации. Модуль Юнга и коэффициент Пуассона. Энергия упругой деформации.

Все тела деформируемы. Изменения, вызванные действиями приложенных сил, при которых тела меняют форму и объем – деформации.

Упругие деформации – деформации, которые исчезают, после прекращения действия приложенной силы.

Пластические деформации (остаточные деформации) – деформации, которые сохраняются в теле (частично или полностью) после прекращения действия приложенной силы.

Если напряжение (сила, отнесенная к единице площади) не превышает некоторой величины (предел упругости), то деформация будет упругой.

Идеально упругие тела – тела, которые могут претерпевать только упругие деформации. Для таких тел существует однозначная зависимость между силами и вызываемыми ими деформациями.

Малые деформации – деформации, которые подчиняются закону Гука, согласно которому

деформации пропорциональны силам, их вызывающимизотропныеанизотропные

Пусть есть два стержня. Один сжимаем, а другой сдавливаем с силой (как на рисунке). Перпендикулярно к оси стержня проведем сечение . Для равновесия стержня , на его нижнее основание должна действовать сила . Нижняя и верхняя части стержня действуют друг на друга с равной силой , т.к. они деформированы. Отношение силы к площади поперечного сечения – напряжение.

Натяжение – напряжение при натяжении, .

Давление – напряжение при сжатии , где площадь сечения. Давление – отрицательное напряжение и наоборот .

– длина недеформированного стержня. – приращение длины, после приложения силы . Значит полная длина . – относительное удлинение стержня (если – относительное сжатие).

Для малых упругих деформаций натяжение (давление ) пропорционально относительному удлинению (относительному сжатию) —

(),

где – модуль Юнга (постоянная, зависящая только от материала стержня и его физического состояния).

Модуль Юнга – натяжение, которое необходимо приложить к стержню, чтобы его длина увеличилась в два раза. А две формулы выше – закон Гука.

Вычислим упругую энергию растянутого стержня. Приложим к стержню растягивающую силу и будем постепенно (непрерывно и медленно) увеличивать ее от до . Удлинение будет меняться от до . По закону Гука ,

где – коэффициент упругости.

Вся работа по растяжению стержня пойдет на увеличение его упругой энергии . Т.к. в конечном состоянии , то , то для энергии получим .

Под действием растягивающей или сжимающей силы изменяются не только продольные, но и поперечные размеры стержня. Если сила растягивающая, то поперечные размеры стержня уменьшаются. Если она сжимающая, то они увеличиваются.

– коэффициент Пуассона.

Он зависит только от материала рассматриваемого тела. Модуль Юнга и коэффициент Пуассона полностью характеризуют упругие свойства изотропного материала. Все остальные упругие деформации можно выразить через эти коэффициенты.

Post Views: 4 220

Таблица показателей упругости материалов

Перед тем, как перейти непосредственно к этой характеристике стали, рассмотрим для начала, в качестве примера и дополнительной информации, таблицу, содержащую данные об этой величине по отношению к другим материалам. Данные измеряются в МПа.

Модуль упругости различных материалов

Как можно заметить из представленной выше таблицы, это значение является разным для разных материалов, к тому же показателя разнятся, если учитывать тот или иной вариант вычисления этого показателя. Каждый волен выбирать именно тот вариант изучения показателей, который больше подойдёт ему. Предпочтительнее, возможно, считать модуль Юнга, так как он чаще применяется именно для характеристики того или иного материала в этом отношении.

После того как мы кратко ознакомились с данными этой характеристики других материалов, перейдём непосредственно к характеристике отдельно стали.

Для начала обратимся к сухим цифрам и выведем различные показатели этой характеристики для разных видов сталей и стальных конструкций:

- Модуль упругости (Е) для литья, горячекатанной арматуры из сталей марок, именуемых Ст.3 и Ст. 5 равняется 2,1*106 кг/см^2.

- Для таких сталей как 25Г2С и 30ХГ2С это значение равно 2*106 кг/см^2.

- Для проволоки периодического профиля и холоднотянутой круглой проволоки, существует такое значение упругости, равняющееся 1,8*106 кг/см^2. Для холодно-сплющенной арматуры показатели аналогичны.

- Для прядей и пучков высокопрочной проволоки значение равняется 2·10 6 кГ/см^2

- Для стальных спиральных канатов и канатов с металлическим сердечником значение равняется 1,5·10 4 кГ/см^2, в то время как для тросов с сердечником органическим это значение не превышает1,3·10 6 кГ/см^2 .

- Модуль сдвига (G) для прокатной стали равен 8,4·10 6 кГ/см^2 .

- И напоследок коэффициент Пуассона для стали равен значению 0,3

Это общие данные, приведённые для видов стали и стальных изделий. Каждая величина была высчитано согласно всем физическим правилам и с учётом всех имеющихся отношений, которые используются для выведения величин этой характеристики.

Ниже будет приведена вся общая информация об этой характеристике стали. Значения будут даваться как по модулю Юнга, так и по модулю сдвига, как в одних единицах измерения (МПа), так и в других (кг/см2, ньютон*м2).

Сталь и несколько разных её марок

| Материал | Показатели модуля упругости (Е, G; Н*м2, кг/см^2, МПа) |

| Сталь | 20,6*10^10 ньютон*метр^2 |

| Сталь углеродистая | Е=(2,0…2,1)*10^5 МПа; G=(8,0…8,1)*10^4 МПа |

| Сталь 45 | Е=2,0*10^5 МПа; G=0,8*10^5 МПа |

| Сталь 3 | Е=2,1*10^5 МПа; G=0,8*10^5 МПа |

| Сталь легированная | Е=(2,1…2,2)*10^5 МПа; G=(8,0…8,1)*10^4 МПа |

Значения показателей упругости стали разнятся, так как существуют сразу несколько модулей, которые исчисляются и высчитываются по-разному. Можно заметить тот факт, что в принципе сильно показатели не разнятся, что свидетельствует в пользу разных исследований упругости различных материалов. Но сильно углубляться во все вычисления, формулы и значения не стоит, так как достаточно выбрать определённое значение упругости, чтобы уже в дальнейшем ориентироваться на него.

Кстати, если не выражать все значения числовыми отношениями, а взять сразу и посчитать полностью, то эта характеристика стали будет равна: Е=200000 МПа или Е=2 039 000 кг/см^2.

Данная информация поможет разобраться с самим понятием модуля упругости, а также ознакомиться с основными значения данной характеристики для стали, стальных изделий, а также для нескольких других материалов.

Следует помнить, что показатели модуля упругости разные для различных сплавов стали и для различных стальных конструкций, которые содержат в своём составе и другие соединения. Но даже в таких условиях, можно заметить тот факт, что различаются показатели ненамного. Величина модуля упругости стали практически зависит от структуры. а также от содержания углерода. Способ горячей или холодной обработки стали также не может сильно повлиять на этот показатель.

Закон Гука в математической форме

Формулировка Гука, которую мы привели выше, дает возможность записать его в следующем виде:

,

где изменение длины тела вследствие сжатия или растяжения, F сила, приложенная к телу и вызывающая деформацию (сила упругости), k коэффициент упругости, измеряется в Н/м.

Следует помнить, что закон Гука справедлив только для малых растяжений.

Также отметим, что он при растяжении и сжатии имеет один и тот же вид. Учитывая, что сила величина векторная и имеет направление, то в случае сжатия, более точной будет такая формула:

, но опять-таки, все зависит от того куда будет направлена ось, относительно которой вы проводите измерение .

В чем кардинальная разница между сжатием и растяжением? Ни в чем, если оно незначительно.

Степень применимости можно рассмотреть в таком виде:

Обратим внимание на график. Как видим, при небольших растяжениях (первая четверть координат) долгое время сила с координатой имеет линейную связь (красная прямая), но затем реальная зависимость (пунктир) становится нелинейной, и закон перестает выполняться

На практике это отражается таким сильным растяжением, что пружина перестает возвращаться в исходное положение, теряет свойства. При еще большем растяжении происходит излом, и разрушается структура материала.

При небольших сжатиях (третья четверть координат) долгое время сила с координатой имеет тоже линейную связь (красная прямая), но затем реальная зависимость (пунктир) становится нелинейной, и всё вновь перестает выполняться. На практике это отражается таким сильным сжатием, что начинает выделяться тепло и пружина теряет свойства. При еще большем сжатии происходит слипание витков пружины и она начинает деформироваться по вертикали, а затем и вовсе плавиться.

Как видим формула, выражающая закон, позволяет находить силу, зная изменение длины тела, либо, зная силу упругости, измерить изменение длины:

Также, в отдельных случаях можно находить коэффициент упругости. Для того, чтобы понять как это делается, рассмотрим пример задачи:

К пружине подсоединен динамометр. Ее растянули, приложив силу в 20 Ньютон, из-за чего она стала иметь длину 1 метр. Затем ее отпустили, подождали пока прекратятся колебания, и она вернулась к своему нормальному состоянию. В нормальном состоянии ее длина составляла 87, 5 сантиметров. Давайте попробуем узнать, из какого материала сделана пружина.

Дано:

Решение:

Найдем численное значение деформации пружины:

Запишем:

Отсюда можем выразить значение коэффициента:

Посмотрев таблицу, можем обнаружить, что этот показатель соответствует пружинной стали.

Способы определения и контроля показателей прочности металлов

Развитие металлургии и других сопутствующих направлений по изготовлению предметов из металла обязано созданию оружия. Сначала научились выплавлять цветные металлы, но прочность изделий была относительно невысокой. Только с появлением железа и его сплавов началось изучение их свойств.

Первые мечи для придания им твердости и прочности делали довольно тяжелыми. Воинам приходилось брать их в обе руки, чтобы управляться с ними.

Со временем появились новые сплавы, разрабатывались технологии производства. Легкие сабли и шпаги пришли на замену тяжеловесному оружию. Параллельно создавались орудия труда.

С повышением прочностных характеристик совершенствовались инструменты и способы производства.

Виды нагрузок

При использовании металлов прилагаются разные нагрузки статического и динамического воздействия. В теории прочности принято определять нагружения следующих видов.

Сжатие – действующая сила сдавливает предмет, вызывая уменьшение длины вдоль направления приложения нагрузки. Такую деформацию ощущают станины, опорные поверхности, стойки и ряд других конструкций, выдерживающих определённый вес. Мосты и переправы, рамы автомобилей и тракторов, фундаменты и арматура, – все эти конструктивные элементы находятся при постоянном сжатии.

Растяжение – нагрузка стремится удлинить тело в определенном направлении. Подъемно-транспортные машины и механизмы испытывают подобные нагружения при подъеме и переноске грузов.

Сдвиг и срез – такое нагружение наблюдается в случае действия сил, направленных вдоль одной оси навстречу друг другу. Соединительные элементы (болты, винты, заклепки и другие метизы) испытывают нагрузку подобного вида. В конструкции корпусов, металлокаркасов, редукторов и других узлов механизмов и машин обязательно имеются соединительные детали. От их прочности зависит работоспособность устройств.

Кручение – если на предмет действует пара сил, находящихся на определенном расстоянии друг от друга, то возникает крутящий момент. Эти усилия стремятся произвести скручивающую деформацию. Подобные нагружения наблюдаются в коробках передач, валы испытывают именно такую нагрузку. Она чаще всего непостоянная по значению. В течение времени величина действующих сил меняется.

Изгиб – нагрузка, которая изменяет кривизну предметов, считается изгибающей. Мосты, перекладины, консоли, подъемно-транспортные механизмы и другие детали испытывают подобное нагружение.

В середине XVII века одновременно в нескольких странах начались исследования материалов. Предлагались самые разные методики по определению прочностных характеристик. Английский исследователь Роберт Гук (1660 г.) сформулировал основные положения закона по удлинению упругих тел в результате приложения нагрузки (закона Гука). Введены и понятия:

- Напряжения σ, которое в механике измеряется в виде нагрузки, приложенной к определенной площади (кгс/см², Н/м², Па).

- Модуля упругости Е, который определяет способность твердого тела деформироваться под действием нагружения (приложения силы в заданном направлении). Единицы измерения также определяются в кгс/см² (Н/м², Па).

Формула по закону Гука записывается в виде ε = σz/E, где:

- ε – относительное удлинение;

- σz – нормальное напряжение.

Демонстрация закона Гука для упругих тел:

Из приведенной зависимости выводится значение Е для определенного материала опытным путем, Е = σz/ε.

Модуль упругости – это постоянная величина, характеризующая сопротивление тела и его конструкционного материала при нормальной растягивающей или сжимающей нагрузке.

В теории прочности принято понятие модуль упругости Юнга. Это английский исследователь дал более конкретное описание способам изменения прочностных показателей при нормальных нагружениях.

Значения модуля упругости для некоторых материалов приведены в таблице 1.

Таблица 1: Модуль упругости для металлов и сплавов

| Наименование материала | Значение модуля упругости, 10¹²·Па |

| Алюминий | 65…72 |

| Дюралюминий | 69…76 |

| Железо, содержание углерода менее 0,08 % | 165…186 |

| Латунь | 88…99 |

| Медь (Cu, 99 %) | 107…110 |

| Никель | 200…210 |

| Олово | 32…38 |

| Свинец | 14…19 |

| Серебро | 78…84 |

| Серый чугун | 110…130 |

| Сталь | 190…210 |

| Стекло | 65…72 |

| Титан | 112…120 |

| Хром | 300…310 |

Модуль упругости дерева

Древесина считается упругой, если она после устранения действия силы изгибающей её, принимает исходную форму. У упругости есть предел. Он достигается, когда при изгибе деревянная детальили изделие сохранит конечную форму.Попросту говоря, предел упругости доски достигается в тот момент, когда она ломается. Свойства упругости и гибкости не идентичны. Гибкость – способность менять форму под действием внешних воздействий. Упругость – возможность возвращать утраченную форму. Дерево с высоким модулем необходимо для того, чтобы делать спортивные снаряды, мебель. Наиболее упруга древесина таких пород как ясень, бук, кария, лиственница.

Чтобы описать способность к возвращению исходной формы, используют следующие физические величины:

- модуль упругости Е;

- коэффициент деформации µ;

- модуль сдвига G.

В общем, можно говорить о том, что при приложении силы вдоль древесных волокон, модуль упругости в 20-25 раз выше, чем если та же сила действует поперек волокон. Если сила действует перпендикулярно направлению волокон и направлена радиально, то этот показатель на 20-50 % больше, чем при действии той же силы в тангенциальном направлении.

Ниже рассмотрим более подробно эти физические величины, определяющие способность дерева возвращать исходную форму при снятии деформирующего усилия.

Модуль упругости древесины основных пород

Модуль упругости в физике рассматривается как единое наименование комплекса физических величин, характеризующих способность твердого тела (в нашем случае – дерева) упруго деформироваться, если к нему будет приложена какая-то сила.

Модуль упругости древесины (Е) – соотношение между нормальными напряжениями и относительными деформациями. Он измеряется в Мпа либо в кГс/см2 (1Мпа=10.197 кГс/см2) Выделяют несколько видов:

- вдоль волокон Еа.

- поперек волокон (тангенциальный) Еt.

- поперек волокон (радиальный) Еr.

- модуль упругости при изгибе Еизг.

Таблица. Сведения по наиболее часто используемым породам.*

Коэффициенты поперечной деформации основных пород дерева

Во время приложения нагрузки, кроме продольной деформации вдоль волокон так же появляется поперечная при изгибе.

Коэффициенты этого типа деформации приведены в таблице:

Модуль сдвига основных пород древесины

Модуль сдвига – коэффициент пропорциональности между касательными напряжениями и угловыми деформациями древесины.

Данные по модулю сдвига для основных пород приведены ниже:

Пластичность древесины

Дерево способно под давлением менять без разрушения свою форму, сохранять её после того, как давление будет снято. Такое свойство называется пластичностью. Пластичность зависит от тех же критериев, что упругость, только в обратном направлении. Например, чем выше влажность древесины, тем она более пластична, при этом менее упруга.

Пластичность дерева повышают с помощью специальной обработки. Пропаривая или проваривая его в воде, получаем более пластичный материал, которую затем используют для изготовления мебели, полозьев саней. Наивысшая пластичность у бука, вяза, ясеня, дуба. Это свойство обусловлено строением проводящей системы данных пород. У бука, например, много крупных сердцевинных лучей, изгибающих волокна древесины. Сосуды, расположенные группами в годовых слоях вяза, дуба, ясеня, сильно сдавлены более плотной поздней древесиной, поэтому пластичность этих пород высока.

Общее понятие

Модуль упругости (также известный как модуль Юнга) – один из показателей механических свойств материала, который характеризует его сопротивляемость деформации растяжения. Другими словами, его значение показывает пластичность материала. Чем больше модуль упругости, тем менее будет растягиваться какой-либо стержень при прочих равных условиях (величина нагрузки, площадь сечения и прочее).

В теории упругости модуль Юнга обозначается буквой Е. Является составной частью закона Гука (закона о деформации упругих тел). Связывает напряжение, возникающее в материале, и его деформацию.

Согласно международной стандартной системе единиц измеряется в МПа. Но на практике инженеры предпочитают использовать размерность кгс/см2.

Определение модуля упругости осуществляется опытным путем в научных лабораториях. Суть данного способа заключается в разрыве на специальном оборудовании гантелеобразных образцов материала. Узнав напряжение и удлинение, при котором произошло разрушение образца, делят данные переменные друг на друга, тем самым получая модуль Юнга.

Отметим сразу, что таким методом определяются модули упругости пластичных материалов: сталь, медь и прочее. Хрупкие материалы – чугун, бетон – сжимают до появления трещин.

Дополнительные характеристики механических свойств

Модуль упругости дает возможность предугадать поведение материла только при работе на сжатие или растяжение. При наличии таких видов нагрузок как смятие, срез, изгиб и прочее потребуется введение дополнительных параметров:

- Жесткость есть произведение модуля упругости на площадь поперечного сечения профиля. По величине жесткости можно судить о пластичности уже не материала, а узла конструкции в целом. Измеряется в килограммах силы.

- Относительное продольное удлинение показывает отношение абсолютного удлинения образца к общей длине образца. Например, к стержню длиной 100 мм приложили определенную силу. Как результат, он уменьшился в размере на 5 мм. Деля его удлинение (5 мм) на первоначальную длину (100 мм) получаем относительное удлинение 0,05. Переменная является безразмерной величиной. В некоторых случаях для удобства восприятия переводится в проценты.

- Относительное поперечное удлинение рассчитывается аналогично вышепредставленному пункту, но вместо длины здесь рассматривается диаметр стержня. Опыты показывают, что для большинства материалов поперечное удлинение в 3-4 раза меньше, чем продольное.

- Коэффициент Пуансона есть отношение относительной продольной деформации к относительной поперечной деформации. Данный параметр позволяет полностью описать изменение формы под воздействием нагрузки.

- Модуль сдвига характеризует упругие свойства при воздействии на образец касательных напряжений, т. е. в случае, когда вектор силы направлен под 90 градусов к поверхности тела. Примерами таких нагрузок является работа заклепок на срез, гвоздей на смятие и прочее. По большому счету, модуль сдвига связан с таким понятием как вязкость материла.

- Модуль объемной упругости характеризуется изменением объема материала для равномерного разностороннего приложения нагрузки. Является отношением объемного давления к объемной деформации сжатия. Примером такой работы служит опущенный в воду образец, на который по всей его площади воздействует давление жидкости.

Помимо вышесказанного необходимо упомянуть, что некоторые типы материалов имеют различные механические свойства в зависимости от направления нагрузки. Такие материалы характеризуются как анизотропные. Яркими примерами служит древесина, слоистые пластмассы, некоторые виды камня, ткани и прочее.

У изотропных материалов механические свойства и упругая деформация одинаковы в любом направлении. К ним относят металлы (сталь, чугун, медь, алюминий и прочее), неслоистые пластмассы, естественные камни, бетон, каучук.

Типы пружин

Пружины можно классифицировать по направлению прилагаемой нагрузки:

- пружины растяжения; предназначены для работы в режиме растягивания, при деформации их длина увеличивается; как правило, такие устройства имеют нулевой шаг, т.е. намотаны «виток к витку»; примером могут служить пружины в весах-безменах, пружины для автоматического закрытия дверей и т.д.;

- пружины сжатия под нагрузкой, напротив, укорачиваются; в исходном состоянии между их витками есть некоторое расстояние, как, например, в амортизаторах автомобильных подвесок.

В данной статье рассматриваются пружины, представляющие собой цилиндрические спирали. В технике применяется много других разновидностей упругих устройств: пружины в виде плоских спиралей (используются в механических часах), в виде полос (рессоры), пружины кручения (в точных весах), тарельчатые (сжимающиеся конические поверхности) и т.п. Своего рода пружинами являются амортизирующие изделия из полимерных эластичных материалов, прежде всего резины. Во всех этих устройствах используется один и тот же принцип — запасать энергию упругой деформации и возвращать ее.

Готовые работы на аналогичную тему

- Курсовая работа Жесткость пружины, формула 420 руб.

- Реферат Жесткость пружины, формула 270 руб.

- Контрольная работа Жесткость пружины, формула 200 руб.

Получить выполненную работу или консультацию специалиста по вашему учебному проекту Узнать стоимость