Гост 11708-82 (ст сэв 2631-80) основные нормы взаимозаменяемости. резьба. термины и определения

Содержание:

Измерение внутреннего диаметра резьбы

Внутренний диаметр нарезки контролируется измерительным приспособлением с заострёнными ножками – кронциркулем. Для организации вычислительных работ нужно установить инструмент на шаблонную деталь по резьбовому калибру, и затем проделать сравнение с исходным внутренним диаметром резьбовых соединений. Кронциркуль должен находиться относительно измеряемой оси под углом.

Также измерение внутренней резьбы может осуществляться приборами для цилиндрической резьбы. Это обусловлено тем, что внутренний диаметр имеет гладкую поверхность, что идеально подходит для формы наконечников, используемых в этих инструментах. Проверка полученных измерений делается посредством калибров-пробок.

Трубные резьбы: таблица

В этом разделе приводится таблица трубных резьб, содержащая информацию об основных параметрах трубных резьбовых соединений. Рекомендуем вам обращаться к этой таблице, занимаясь, к примеру, ремонтом санузла:

| Резьба, дюймов | Размеры, мм | Число ниток | ||||||

| диаметр | шаг резьбы | высота профиля | радиус | на дюйм | на 127 мм | |||

| наружный | внутренний | средний | ||||||

| 1/8 | 9,729 | 8,567 | 9,148 | 0,907 | 0,581 | 0,125 | 28 | 140 |

| 1/4 | 13,158 | 11,446 | 12,302 | 1,337 | 0,856 | 0,184 | 19 | 95 |

| 3/8 | 16,663 | 14,951 | 15,807 | 1,337 | 0,856 | 0,184 | 19 | 95 |

| 1/2 | 20,956 | 18,632 | 19,794 | 1,814 | 1,162 | 0,249 | 14 | 70 |

| 5/8 | 22,912 | 20,588 | 21,750 | 1,814 | 1,162 | 0,249 | 14 | 70 |

| 3/4 | 26,442 | 24,119 | 25,281 | 1,814 | 1,162 | 0,249 | 14 | 70 |

| 7/8 | 30,202 | 27,878 | 29,040 | 1,814 | 1,162 | 0,249 | 14 | 70 |

| 1 | 33,250 | 30,293 | 31,771 | 2,309 | 1,479 | 0,317 | 11 | 55 |

| 1 1/8 | 37,898 | 34,941 | 36,420 | 2,309 | 1,479 | 0,317 | 11 | 55 |

| 1 1/4 | 41,912 | 38,954 | 40,433 | 2,309 | 1,479 | 0,317 | 11 | 55 |

| 1 3/8 | 44,325 | 41,367 | 42,846 | 2,309 | 1,479 | 0,317 | 11 | 55 |

| 1 1/2 | 47,805 | 44,817 | 46,326 | 2,309 | 1,479 | 0,317 | 11 | 55 |

| 1 3/4 | 53,748 | 50,791 | 52,270 | 2,309 | 1,479 | 0,317 | 11 | 55 |

| 2 | 59,616 | 56,659 | 58,137 | 2,309 | 1,479 | 0,317 | 11 | 55 |

| 2 1/4 | 65,712 | 62,755 | 64,234 | 2,309 | 1,479 | 0,317 | 11 | 55 |

| 2 1/2 | 75,187 | 72,230 | 73,708 | 2,309 | 1,479 | 0,317 | 11 | 55 |

| 2 3/4 | 81,537 | 78,580 | 80,058 | 2,309 | 1,479 | 0,317 | 11 | 55 |

| 3 | 87,887 | 84,930 | 86,409 | 2,309 | 1,479 | 0,317 | 11 | 55 |

| 3 1/4 | 93,984 | 91,026 | 92,505 | 2,309 | 1,479 | 0,317 | 11 | 55 |

| 3 1/2 | 100,334 | 97,376 | 98,855 | 2,309 | 1,479 | 0,317 | 11 | 55 |

| 3 3/4 | 106,684 | 103,727 | 105,205 | 2,309 | 1,479 | 0,317 | 11 | 55 |

| 4 | 113,034 | 110,077 | 111,556 | 2,309 | 1,479 | 0,317 | 11 | 55 |

| 4 1/2 | 125,735 | 122,777 | 124,256 | 2,309 | 1,479 | 0,317 | 11 | 55 |

| 5 | 138,435 | 135,478 | 136,957 | 2,309 | 1,479 | 0,317 | 11 | 55 |

| 5 1/2 | 151,136 | 148,178 | 149,657 | 2,309 | 1,479 | 0,317 | 11 | 55 |

| 6 | 163,836 | 160,879 | 162,357 | 2,309 | 1,479 | 0,317 | 11 | 55 |

Резьбовое соединение труб

Как видите, в качестве способа соединения труб широко применяется резьба трубная: таблица таких резьб, которая включена в данную статью, обязательно вам пригодится, если вы займетесь самостоятельными сантехническими работами. И вполне возможно, именно эта информация и станет определяющей в итоговом результате всей вашей работы!

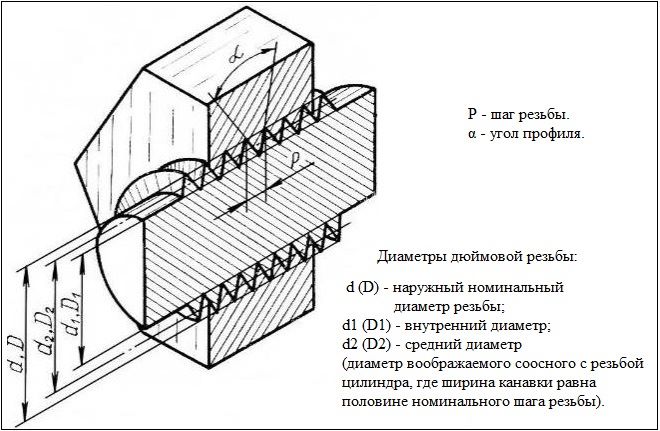

Что такое профиль, ход и другие геометрические параметры резьбы?

Более полно раскрыть определение поможет информация о параметрах нарезки:

- Профиль — плоская форма выступов и впадин при разрезе нарезки по оси, зависящая от конструкции режущей части инструмента, используемого для нарезания.

- Виток — часть резьбового рисунка, получаемая после поворота профиля вокруг оси.

- Шаг — дистанция между двумя ближайшими одинаково расположенными точками профиля. Измеряется расстояние строго параллельно осевой линии.

- Профильный угол — измеряемый между боковинами одного профиля.

- Высота резьбового рисунка — расстояние от низа до верха боковой грани профиля, измеряемое перпендикулярно оси. Значение одинакового для стержня и отверстия.

- Внутренний диаметр — размер сечения цилиндра, который можно вписать во впадины нарезки, расположенной снаружи болта, винта, шпильки и так далее.

- Наружный диаметр — размер сечения цилиндрообразной фигуры, описанной вокруг вершин выступов.

- Номинальный диаметр — размер, используемый при обозначении резьбового рисунка. С помощью значения характеризуются габариты нарезки.

- Ход — измеряемый параллельно относительно оси и обозначающий расстояние от одной начальной точки на боковине выступа до другой, местоположение которой определяется, когда исходная точка по спирали сделает полный оборот вокруг оси. У однозаходной нарезки значение хода соответствует величине шага. При этом ход многозаходной резьбовой спирали вычисляется путем умножения количества заходов на шаг.

К основным характеристикам также относится длина свинчивания. Это участок, на котором происходит соединение метрической контурной плоскорельефной геометрической или другой резьбы.

Преимущества и недостатки

Преимущества резьбовых соединений:

- высокая прочность и надежность;

- возможность многократной сборки и разборки;

- унификация болтов и гаек в соответствии с международными стандартами;

- удобство сборки и разборки конструкции;

- повышенное усилие при сопряжении поверхностей при небольшой нагрузке, прилагаемой к инструменту.

Наибольшее распространение получило болтовое соединение, при котором в сопрягаемых деталях необходимо просверлить отверстия соответствующего размера. В случае поломки или повреждения достаточно отвернуть гайку и установить новый крепеж. Корпусные детали остаются нетронутыми, что снижает себестоимость ремонта. Если сквозное отверстие выполнить невозможно, то используют винты с головкой под отвертку или специальную биту. Шпильки применяют для узлов из легких сплавов или для агрегатов, требующих периодической разборки для обслуживания или ремонта.

Для установки шпилек или винтов в деталях выполняются отверстия, которые формируют зоны повышенного напряжения в металле. При приложении чрезмерной нагрузки возможно частичное или полное разрушение узла или срыв крепления. Для предотвращения самопроизвольного отворачивания необходимы установка пружинных шайб либо шплинтов или нанесение герметика на резьбу. В ряде узлов применяют болты с конической кромкой, предотвращающей самопроизвольное отворачивание (например, крепления колесных дисков автомобилей к ступице).

Большим недостатком резьбовых соединений является наличие точек концентрации напряжений по длине профиля. Кроме того, следует учесть неравномерное распределение нагрузки по виткам. Например, при использовании гайки с 10 витками на первый приходится 34% усилий, а на последний — менее 1%. По этой причине в стандартных конструкциях высота гайки составляет 0,5-0,8 от диаметра.

При приложении знакопеременных нагрузок в резьбовых соединениях появляются усталостные трещины, приводящие к разрушению конструкции. Несмотря на подобную особенность, болты широко используются в машиностроении, при сборке мостов и корпусов кораблей, для соединения железнодорожных путей, в самолетостроении или аэрокосмической индустрии.

Обозначение на чертеже

Изображение резьбового соединения на чертеже представляет собой процедуру буквенного обозначения типа нарезки изделия. На рисунке прямоугольный тип нарезки может изображаться 2 способами: посредством местного разреза, где обозначаются ее основные размерные характеристики, и с применением выносного элемента – дополнительного рисунка части изделия в увеличенном размере. Для прямоугольной резьбы не существует точных стандартов обозначения. Поэтому на чертеже для ее изготовления приводится вся необходимая информация о размерах нарезки.

Согласно ГОСТ № 2.311—68, при составлении резьбовых чертежей на производстве линия винта заменяется одной 2 сплошными линиями – основной и тонкой. В этом случае для изображения внутреннего и наружного диаметра действуют следующие правила:

- При наружной резьбе внешний диаметр обозначается сплошными основными линиями, внутренний диаметр – сплошной тонкой. Расстояние между линиями должно составляет не менее 0,008 см. Оно может быть больше величины шага.

- Сплошная тонкая линия проводится на величину длины нарезки без сбега. С ней пересекается граница фаски.

- По внутреннему диаметру изображается дуга, длина которой составляет 0,75 от длины окружности. Она размыкается в любом месте. При этом фаска на чертеже не обозначается.

- При внутренней нарезке внешний диаметр изображается сплошной тонкой линией, внутренний диаметр – сплошной основной. Невидимые участки нарезки обозначаются пунктирными линиями. В этом случае линию, определяющую границу нарезания, рисуют на стержне до начала сбега.

- Рядом с границей резьбы во время ее изготовления образуется глухое отверстие, именуемое гнездом. Оно выполнено в форме конуса. Его угол при вершине составляет 120°. При условии, что дно глухого отверстия находится рядом с концом резьбы, то допускается обозначение нарезки до конца отверстия.

Классификация метчиков и их сфера применения

Для нарезания резьбы на протяжении достаточно длительного периода использовали токарные или сверлильные станки. Они предназначены для вращения заготовки или инструмента. Рабочим инструментом практически во всех случаях становится метчик.

Классификация подобного инструмента проводится по ряду различных признаков:

- По способу приведения во вращение выделяют машинные или машинно-ручные метчики. Особенностью машинно-ручной разновидности инструмента можно назвать наличие квадратного хвостовика, который подходит для державки с двумя ручками. За счет подобной державки можно повернуть инструмент и нарезать резьбу. Что касается машинной разновидности рассматриваемого инструмента, то он устанавливается в патроне различных станков, может иметь хвостовик самых различных форм и размеров.

- Выделяют универсальные и комплектные метчики — по признаку, связанному с особенностями применения. Универсальный вариант исполнения имеет рабочую часть, которая разделена на несколько участков. Они отличаются друг от друга геометрической формой, первый предназначен для черновой обработки, второй и последующий — для доведения поверхности до подходящего состояния. Комплектный вариант рассчитан на поэтапное использование нескольких метчиков. Как правило, комплект для нарезания резьбы в обычном металле представлен тремя инструментами, для обработки твердых сплавов — пятью.

- Проводится классификация метчиков по признаку того, какого типа отверстие обрабатывается: глухое или сквозное. Для работы со сквозными отверстиями используется инструмент с удлиненным конусным наконечником, который является продолжением рабочей части. Подобного рода форму зачастую имеют метчики универсального предназначения. Если нужно провести нарезание резьбы в глухом отверстии, то применяется инструмент, который имеет срезанный наконечник, напоминающий фрезу. За счет подобной формы можно проводить нарезание резьбы на всю длину отверстия.

- Инструмент для нарезания резьбы также классифицируется по виду рабочей поверхности. Примером можно назвать винтовые, прямые или укороченные канавки. В продаже можно встретить вариант исполнения, который также имеет и комбинированную поверхность. Подходит он для обработки металлов с низким показателем твердости. Для твердых сплавов применяется инструмент с режущими элементами, которые расположены в шахматном порядке.

Как правило, при изготовлении инструмента применяется качественная инструментальная сталь. Она может выдерживать длительную эксплуатацию, при работе не нагреваться. Метчик высокого качества имеет строгую геометрическую форму, выглядит аккуратно. Применяется подобный инструмент зачастую для нарезания метрической резьбы, но есть варианты исполнения для получения дюймовой. Форма основания может быть цилиндрической или конической.

Нормативная документация

ГОСТ 8724

В этом документе определены параметры шага и диаметра метрической резьбы. Его требования распространяются на изделия с диаметрами от 0,25 до 600 мм. На сегодня имеет силу ГОСТ 8724-2002. Проектировщики, занимающиеся подбором метрической резьбы для деталей и узлов в любой отрасти должны руководствоваться требованиями этого документа.

Кроме указанного нормативного документа, проектировщики и технологи должны знать и применять на практике следующие нормативные документы:

- ГОСТом 9150 2002 – определяет параметры профиля метрической резьбы и левой, и правой;

- ГОСТ 16093 – нормирует предельные размеры диаметров и шагов, устанавливает допуски на них действующие;

Надо понимать, что все применяемые резьбы стандартизированы. Кроме того, существуют резьбы, параметры, которых определены в заводских нормалях (стандартах предприятия). Такие нормали, применяют в автомобильной и авиационной отраслях промышленности.

Основные виды и их отличия

Метрический профиль отличается от трубной нарезки формой резьбовых гребней и впадин.

- Основой метрической резьбы является треугольник с равными сторонами. Поэтому все угловые размеры одинаковые и составляют 60 градусов. Для трубных дюймовых профилей размеры углов равны 55 градусам.

- Метрическая измеряется в мм, трубная — в дюймах.

- При нарезке трубного профиля учитывается толщина стенок трубного сечения.

- Резьбы с метрическим профилем маркируются буквой «М», диапазон составляет от 1,0 мм до 600 мм

- Шаг витков метрической нарезки 0,075 – 3,5 мм. Минимальный шаг нарезки применяют в измерительных приборах, средний шаг профиля используется в деталях и узлах, эксплуатируемых в зоне повышенной вибрации.

Крупная метрическая нарезка участвует в создании несущих тяжеловесных конструкций.

Технология нарезания внутренней резьбы

Как уже говорилось выше, перед началом работы надо просверлить отверстие, диаметр которого должен точно подходить под резьбу определенного размера. Следует иметь в виду: если диаметры отверстий, предназначенных под нарезание метрической резьбы, выбраны неверно, это может привести не только к ее некачественному выполнению, но и к поломке метчика.

Учитывая тот факт, что метчик, формируя резьбовые канавки, не только срезает металл, но и продавливает его, диаметр сверла для выполнения резьбы должен быть несколько меньше, чем ее номинальный диаметр. Например, сверло под выполнение резьбы М3 должно иметь диаметр 2,5 мм, под М4 – 3,3 мм, для М5 следует выбирать сверло диаметром 4,2 мм, под резьбу М6 – 5 мм, М8 – 6,7 мм, М10 – 8,5 мм, а для М12 – 10,2.

Таблица 1. Основные диаметры отверстий под метрическую резьбу

Все диаметры сверл под резьбу ГОСТ приводит в специальных таблицах. В таких таблицах указаны диаметры сверл под выполнение резьбы как со стандартным, так и с уменьшенным шагом, при этом следует иметь в виду, что для этих целей сверлятся отверстия разных диаметров. Кроме того, если резьба нарезается в изделиях из хрупких металлов (таких, например, как чугун), диаметр сверла под резьбу, полученный из таблицы, необходимо уменьшить на одну десятую миллиметра.

Диаметры сверл под метрическую резьбу можно рассчитать самостоятельно. От диаметра резьбы, которую требуется нарезать, необходимо вычесть значение ее шага. Сам шаг резьбы, размер которого используется при выполнении таких вычислений, можно узнать из специальных таблиц соответствия. Для того чтобы определить, какого диаметра отверстие необходимо выполнить с помощью сверла в том случае, если для резьбонарезания будет использоваться трехзаходный метчик, надо воспользоваться следующей формулой:

Д о = Д м х 0,8, где:

Д о – это диаметр отверстия, которое надо выполнить с помощью сверла,

Д м – диаметр метчика, которым будет обрабатываться просверленный элемент.

Воротки, в которые вставляется резьбовой метчик, могут иметь простейшую конструкцию или оснащаться трещоткой. Работать такими приспособлениями с зафиксированными в них инструментами следует очень аккуратно. Чтобы получить качественную и чистую резьбу, вращение метчика по часовой стрелке, совершаемое на пол-оборота, необходимо чередовать с его проворачиванием на одну четвертую оборота против хода резьбы.

Резьба будет нарезаться значительно легче, если в процессе выполнения этой процедуры использовать смазку. Роль такой смазки при нарезании резьбы в изделиях из стали может играть олифа, а при обработке алюминиевых сплавов – спирт, скипидар или керосин. Если таких технических жидкостей нет под рукой, то для смазки метчика и нарезаемой резьбы можно использовать обычное машинное масло (однако оно обладает меньшим эффектом, чем перечисленные выше вещества).

ОПРЕДЕЛЕНИЯ ДИАМЕТРОВ ОТВЕРСТИЙ ПОД НАРЕЗАНИЕ МЕТРИЧЕСКОЙ РЕЗЬБЫ ДЛЯ МАТЕРИАЛОВ ПОВЫШЕННОЙ ВЯЗКОСТИ

1. Общие положения

1.1. Под материалами повышенной вязкости понимаются материалы, у которых из-за повышенных упругих деформаций и пластических свойств наблюдается значительный подъем витка (вспучивание).

1.2. К группе материалов повышенной вязкости относятся: сплавы магния по ГОСТ 804-93 ;

1.3. В табл. 1 приведены коэффициенты подъема витка для некоторых видов труднообрабатываемых материалов повышенной вязкости.

2. Расчет диаметра отверстия

2.1. Диаметр отверстия под нарезанием резьбы рассчитывается но формулам (1). (4).

2.2. Номинальный (наименьший) диаметр отверстия d tuui определяют по фор

где /), – номинальный внутренний диаметр резьбы гайки, мм;

EI – нижнее предельное отклонение внутреннего диаметра резьбы по ГОСТ 16093-81 . мм:

А – величина подъема витка, определяемая по табл. 1. При расчете диаметров отверстий для группы материалов в формулу подставляют наибольшее значение величины подъема витка для данного шага резьбы.

2.3. Наибольший диаметр отверстия определяют по формулам:

а) для конкретного материала

мнив = А + (EI + Гщ) -у,

где Е1+Т 0| – верхнее предельное отклонение внутреннего диаметра резьбы по ГОСТ 16093-81 , мм;

А – величина подъема витка, определяемая по табл. 1;

Чтобы узнать какой диаметр отверстия необходим для внутренней резьбы М6, можно воспользоваться специальными таблицами. А можно запомнить простую формулу, чтобы узнать, какое сверло нужно взять под ту или иную внутреннюю резьбу:

Классы точности и правила маркировки

Резьба, относящаяся к дюймовому типу, как указывает ГОСТ, может соответствовать одному из трех классов точности – 1, 2 и 3. Рядом с цифрой, обозначающей класс точности, ставят буквы «А» (наружная) или «В» (внутренняя). Полные обозначения классов точности резьбы в зависимости от ее типа выглядят как 1А, 2А и 3А (для наружных) и 1В, 2В и 3В (для внутренних). Следует иметь в виду, что 1-му классу соответствуют самые грубые резьбы, а 3-му – самые точные, к размерам которых предъявляются очень жесткие требования.

Предельные отклонения размеров по ГОСТу

Чтобы понять, каким параметрам соответствует конкретный резьбовой элемент, достаточно разобраться в обозначении резьбы, которая на него нанесена. Обозначение, о котором идет речь, используют многие зарубежные производители, которые работают по американским стандартам, относящимся к элементам резьбовых соединений.

Пример условного обозначения дюймовой резьбы

В такой маркировке содержится следующая информация о резьбе:

- номинальный размер (наружный диаметр) – первые цифры;

- число витков, приходящихся на дюйм длины;

- группа;

- класс точности.

Если возник вопрос- как определить тип и размер резьбы Соединительная арматура для труб и шлангов

соединения пользуйся таблицей ниже.

Обрати внимание на следующее:

- соединения с дюймовой резьбой выделены цветом

- рядом с размером дюймового шага в tpi указан размер шага в мм

- соединения с наружной конической резьбой обычно не имеют зарезьбовой канавки

- конические фитинги BSPT и NPT очень похожи, но у BSPT на шестиграннике есть метка – риска

Важный ахтунг – вполне возможны ситуации когда дюймовый и метрический шаги весьма близки по размерам (такое возможно на соединениях JIC).

Читать также: Скребковый конвейер принцип работы

В этом случае можно спутать дюймовую Резьба дюймовая цилиндрическая американская UNF (Unified Thread Standard)

UNC UNF и метрическую резьбы.

Резьбовой крепеж является одним из самых популярных для присоединения деталей, сборки изделий, оборудования, конструкций. Нет такой отрасли, где бы он не использовался. Характеристик резьбы много: шаг, поле допуска, количество заходов, номинальный диаметр, вид профиля и другие. Одна из таких – единицы измерения, дюймы или миллиметры.

Часто бывает ситуация, когда нужно заменить болт, шпильку или винт, но приобретенный по максимальной схожести “на глазок” крепеж не ввинчивается в посадочное отверстие. Одна из причин – попытка ввинтить в отверстие с метрической резьбой крепежное изделие с наружной дюймовой резьбой. Или наоборот. Такая ситуация часто возникает при замене крепежа на изделиях или оборудовании, произведенных в Великобритании, США, Японии, Австралии. Там дюймовая резьба является приоритетной.

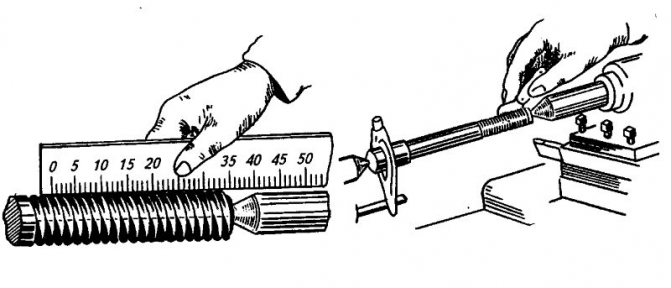

Как отличить дюймовую резьбу от метрической? Есть два основных способа – измерением шага и диаметра или с помощью специального инструмента.

Измерение

Маркировка резьбы крепежной детали в метрической и дюймовой системах выполняется по разному. В метрической, это указание шага резьбы (расстояние между соседними нитками) в миллиметрах, тогда как в дюймовой – количество витков на один дюйм.

Определение типа и размера резьбы крепежа сводится к следующим операциям. С помощью штангенциркуля измерить диаметр. Затем с помощью дюймовой линейки или штангенциркуля измерить количество витков в одном дюйме и шаг резьбы. Можно воспользоваться и обычной линейкой с отмеренными 2,54 мм (1 дюйм = 2,54 мм). Шаг метрической резьбы на мелком крепеже можно узнать, измерив расстояние между 10 витками и полученное значение разделить на 10. Полученные значения следует сопоставить с таблицей ниже. Максимальное совпадение по диаметру, количеству витков, шагу указывает на размер и тип резьбы. Нужно отметить, что существует много разных видов дюймовых резьб. В таблице приведены наиболее распространенные в диапазоне диаметров от 8 мм до 64 мм.

Для измерения резьбы также можно воспользоваться резьбомером. Это его прямое назначение. Резьбомер представляет собой набор пластин с выступающими зубьями под конкретную резьбу объединенных на единой оси. Размер резьбы выгравирован или нанесен несмываемой краской на самой пластине. Проверка резьбы выполняется путем прикладывания к резьбе наиболее близких по размеру пластин. При полном совпадении, без зазоров резьбу можно считать определенной, а ее размер посмотреть на пластине резьбомера. Выпускаются резьбомеры отдельно под метрическую, дюймовую резьбу или под оба вида.

Почему измерение происходит в дюймах

Различие между измерением диаметра резьбы металлической трубы в миллиметрах и дюймах часто приводит к путанице, ошибкам и трудностям выбора нужного изделия. Согласно классической линейной системе измерения 1 дюйм равен 25,4 мм.

Для измерения металлических труб пользуются специальным трубным дюймом, равным 3,324 см. Его особенность и уникальность состоит в том, что он охватывает не только величину внутреннего диаметра, но учитывает стенки трубы.

Основные инженерные расчеты выполняют по внутренним диаметрам, измерение труб по наружному диаметру бывает лишь в исключительных случаях.

Измерительной дюймовой системой исчисляются металлические газовые и водопроводные трубы, а для остальных видов применяется метрическая система измерения.

Особые методики нарезки

Резьба трубного цилиндрического типа, которую относят к дюймовому характеру (как внутренняя, так и наружная), может быть нарезана как механическим, так и ручным способом.

Процесс нарезания резьбы с помощью ручного инструмента, в качестве которого стоит применять метчик (для внутренней) либо плашки (для наружной), используется сразу в несколько шагов.

- Обрабатываемую трубку нужно зажать в тисках, а применяемый инструмент стоит фиксировать в воротке (метчик) либо плашкодержателе (плашка).

- Плашку стоит надеть на один конец трубы, а метчик вдеть во внутреннюю часть.

- Применяемый инструмент вворачивается в трубу либо навинчивается на неё одним концом при помощи специального вращения воротка либо плашкодержателя.

- Чтобы результат работы получился наиболее чистым и качественным, стоит провести процедуру нарезания в несколько частей.