Гриндер: фото, видео, чертежи, шлифовальный станок своими руками

Содержание:

- Гриндер своими руками. Чертежи с размерами

- Характеристики, которым должна соответствовать лента для шлифовального агрегата

- Принципиальная схема конструкции гриндера и принцип его работы

- Конструкция ленточного гриндера

- Самодельные механизмы для УШМ

- Что такое гриндер: конструктивные особенности агрегата

- Гриндер «от Чапая» − краткий обзор

- Устройство поворотного стола

- Что такое гриндер, и для чего он предназначен

- Гриндер своими руками: чертежи с размерами + инструкция по сборке

- Конструкция

Гриндер своими руками. Чертежи с размерами

Основное внимание при разработке стоит уделить конструкции роликов, фиксации изделия при шлифовании и выбору мощности электродвигателя. Рассмотрим эти моменты подробнее

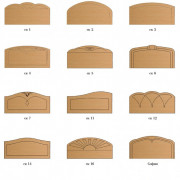

Конструирование роликов

Особо важно правильно изготовить головной, ведущий ролик. Он должен быть достаточно массивным, чтобы, обладая заметным моментом инерции, не сразу разгонять ленту до фактических значений окружной скорости

Учтём, что для привода самодельного ленточного гриндера будет с очевидностью принят стандартный электродвигатель, со скольжением не выше 9%, тогда эта скорость при номинальных 1500 мин-1 будет составлять не более 1380…1400 мин-1. С другой стороны из стали этот ролик изготавливать также нельзя: при пуске двигатель может сразу не провернуть массивный ролик.

Выход: либо использовать дюралюминий марки не ниже Д16, либо изготовить стальной ролик полым. При этом с увеличением диаметра ролика полость придётся выполнять глубже.

На ролике желательно предусмотреть торцевую канавку, ширина и глубина которой будет соответствовать сечению намеченной к применению бесконечной шлифовальной ленты. Этим исключается возможный сход ленты с одного из роликов, если их оси не будут расположены строго в одной плоскости.

Аналогичные канавки выполняются на ведомом и натяжном ролике. Их можно изготавливать из дюралюминия, и не вытачивать в них полости.

Особое внимание необходимо уделить шероховатости поверхности роликов. Она должна быть в пределах Ra1,25… Ra2,5

При большей шероховатости будет наблюдаться ускоренный износ ленты, при меньшей — возможно её проскальзывание в случае длительного шлифования.

Ролики ленточного гриндера должны обязательно устанавливаться в закрытые подшипниковые узлы на базе подшипников качения: так исключается случайное попадание частиц сошлифованного материала на оси роликов. Основное требование к подшипникам – соответствие его несущей способности фактическому числу оборотов двигателя.

Для крепления роликов на осях можно использовать обычные шплинты, либо выполнять ось в виде пальца с буртом, как это предписывает ГОСТ 9650. Выходной ролик должен иметь шпоночный паз для установки на вал электродвигателя.

Выбор электродвигателя и поворотного стола

В процессе изготовления гриндера своими руками важно верно подобрать привод. В большинстве случаев подойдёт двигатель с числом оборотов 1500…3000 мин-1, при мощности от 0,75 кВт (можно и больше – до 1…1,5 кВт, однако в этом случае повышенных скоростей шлифования может не выдержать материал бесконечной шлифовальной ленты)

Выбор мощности диктуется основной долей работ, которые предстоит выполнять на станке. Например, при преобладании чернового, силового шлифования (съём ржавчины, окалины, зачистка заусенцев) двигатель обычно выбирают помощнее, а номинальное число оборотов, наоборот, может быть уменьшено до 1200 мин-1. К концу выходного вала двигателя присоединяют ведущий ролик.

Учитывая, что при шлифовке выделяется значительное количество пылевидных отходов, корпус двигателя должен быть закрытым и обдуваемым, поэтому рекомендации использования в качестве привода двигателя от старой стиральной машины не стоит принимать во внимание

Проектируя самодельный гриндер, есть смысл заложить в конструкцию максимальную технологичность. Этому способствуют два обстоятельства:

- Изготовление поворотного стола;

- Наличие прижимной плоскости, на которую можно опирать шлифуемое изделие.

Первая задача решается так. Столик изготавливается с подвижным кронштейном, который имеет возможность поворота относительно горизонтальной оси на фиксированные углы.

Стол должен выдерживать заметные технологические нагрузки, а потому должен быть не тоньше 15…20 мм (для снижения массы детали целесообразно и здесь использовать дюралюминий).

В качестве прижимной плоскости целесообразно использовать раму станка. Для этого одну из поверхностей – ту, которая будет находиться у предметного столика – надо прошлифовать, и обеспечить ей максимальную жёсткость.

Монтажный блок. Увеличиваем возможности подъёмных механизмов

Талреп крюк-кольцо. Гост и размерный ряд

Характеристики, которым должна соответствовать лента для шлифовального агрегата

Подбор абразивной полосы – важный этап во время сборки мини-гриндера своими руками. В первую очередь нужно определиться с протяженностью ленты и ее шириной. На геометрические параметры полосы оказывают влияние два основных фактора:

- размеры гриндера;

- назначение агрегата.

Тканевая основа лучше выдерживает поверхностное натяжение

Бесконечные абразивные полосы также подразделяются на типы по зернистости. Длина шлифовальных полос может быть разной (от 610 до 1830 мм). Такие ленты имеют ширину 50 или 100 мм. Первый вариант чаще всего встречается в агрегатах, собранных своими руками в домашних условиях.

Качественная абразивная полоса в обязательном порядке должна иметь эластичную основу из ткани

При выборе подходящего инструмента также необходимо обращать внимание на то, какое количество оборотов может выдержать полоса. Рекомендуется приобретать изделия, которые способны работать при 1500 об/мин

Такой вариант лучше всего подходит для изготовления ленточного гриндера своими руками. Чертеж, составленный ранее, должен содержать информацию о габаритах абразивной полосы и других ее характеристиках.

Хорошая лента обязана иметь высокую абразивную стойкость. От этого показателя зависит резистентность ленты к износу. Для самодельных аппаратов рекомендуется использовать ленты, протяженность которых составляет не более 123 см. Абразивная полоса должна быть не только устойчивой к износу, но и иметь хорошую сопротивляемость к высоким температурам, образующимся во время трения о заготовку во время работы.

Стоит отметить, что ленты небольшой длины гораздо более подвержены износу, нежели изделия большей протяженности

Специалисты советуют обратить внимание на картинки с изображением готовых изделий. Фото аппаратов позволяют дать ответ на вопрос о том, как сделать гриндер своими руками

Чертеж устройства можно значительно упростить, если в его сборке используются уже готовые элементы, приобретенные отдельно.

От выбора ленты зависит скорость и качество обработки изделий

И, наконец, особое внимание необходимо уделить месту склейки абразивной ленты. Стык двух концов полосы должен быть максимально аккуратным, без каких-либо дефектов или выступов

Как склеить ленту для шлифовального агрегата самостоятельно

Ленточные шлифовальные аппараты содержат пружину, которая выполняет очень важную функцию: натягивает просевшую в результате износа ленту. Смена ленты производится несколько раз даже при обработке небольшой заготовки. Это следует запомнить.

При сборке гриндера своими руками из фанеры или металла абразивную полосу можно изготовить самостоятельно. Склейка такой ленты – сложное мероприятие, которое не терпит ошибок. В интернете существует множество советов о том, как правильно выполнить склейку ленты, однако многие из них являются неверными.

Процесс склейки выглядит следующим образом. Вначале нужно подобрать наждачный материал на тканевой основе. Затем стоит подготовить оба конца абразивной полосы. Для этого производится их зачистка. Шов на полосе выполняется исключительно методом «встык». Специалисты обязательно рекомендуют усиливать склеенную ленту с внутренней стороны посредством плотной полоски ткани, которая фиксируется с помощью специального клеевого состава.

Склейка ленты – сложное процесс, который не терпит ошибок

Для того чтобы соединить концы абразивной полосы, требуется приобрести специальный клеевой состав. Лучший вариант – применение эластичного клея. Экономить при этом не стоит, так как дешевые средства, как правило, не отличаются хорошим качеством.

Перед началом склеивания необходимо подготовить полосу для ленточного наждака. Гриндер своими руками (из подручных материалов) нуждается в надежной абразивной полосе, которую сложно выполнить в домашних условиях. Процесс производится с применением клеевой палочки, которая устанавливается на термопистолеты. Вначале производится подогрев состава. Для этого можно воспользоваться обычным феном, который есть в каждом доме.

Принципиальная схема конструкции гриндера и принцип его работы

Чтобы собрать ленточный гриндер своими руками, необходимо хотя бы в общих чертах представлять его конструкцию. На самом деле в ней ничего сложного нет. Это обычное приводное устройство с несколькими роликами и шлифовальной лентой. Его можно сделать как из металла, так и из фанеры, или даже пластика. На рисунке изображён чертёж гриндера с размерами.

Устройство гриндера в чертеже

- Основание.

- Стойка.

- Электродвигатель АИР 80А2.

- Шкив.

- Поворотный узел натяжного ролика.

- Пружина растяжения.

- Прямой ролик.

- Натяжной ролик.

- Металлический стол.

- Шлифовальная лента.

Обычно в конструкцию шлифовальной машины входит столик с зажимными элементами, который чаще всего устанавливается на верстак или стационарную раму. Он может поворачиваться вдоль своей оси, а в некоторых моделях – перпендикулярно. В станине помещается либо ножной привод устройства, либо приводной мотор, который закрепляется непосредственно к гриндеру. Чаще всего в ход идёт хлам с «живым» мотором: старая дрель, болгарка, в сети множество примеров, где гриндер собран своими руками с использованием двигателя от стиральной машины.

Вопрос в том, были ли действительно «живые» моторы у гриндера, пока остаётся открытым. Заметим, что при написании статьи, даже в опытных целых, ни одной овцы не пострадало!

Принцип работы гриндера несложен. С помощью мотора в действие приводится группа роликов, один из которых ведущий, остальные − ведомые. Под действием тяги начинает двигаться шлифовальная лента. Конструкция позволяет регулировать расположение ведомых роликов, что облегчает работу по шлифовке различных поверхностей.

Гриндер, особенно во время работы по дереву, сильно пылит, многие мастера приспосабливают для очищения поверхности во время работы специальные пылесосы или обдувочные механизмы

Со временем лента может растягиваться, для того, чтобы натяжение оставалось точным, предусмотрены разные системы натяжения: это может быть пружина, специальный фиксатор или самый обычный мебельный болт.

Комментарий

Андрей Феофанов

Специалист по подбору инструмента «ВсеИнструменты.ру»

Задать вопрос

«Если вы не любите носить защитные очки во время работы на станке, можно сделать специальное откидное стекло из акрила. Для примера можно посмотреть установленные защитные стёкла на промышленных станках, где в качестве рабочего элемента стоит круглый наждачный камень».

Прежде чем определиться с размерами ленты и шириной роликов, прикиньте для себя – какие поверхности вы планируете обрабатывать, их габариты и объёмы работ.

Абразивная лента для гриндера − важнейшая деталь любой шлифовальной машины

Начинающему мастеру не лишним будет знать, что шлифовальные ленты различаются по своей длине, ширине и степени жёсткости (зернистости). Чаще всего в станках подобного типа используются следующие размеры лент: 610, 915, 1230, 1600, 1830 мм − по длине, по ширине всего два варианта −50 и 100 мм, однако, опытные мастера могут вырезать ленту любой ширины.

Важные правила выбора ленты для гриндера:

- Лента обязательно должна быть на эластичной, тканевой основе, иначе она может не выдержать нагрузок и больно ударит вас по пузу и рукам.

- Выдерживать предельные угловые скорости − не менее 1500 об/мин.

- Обладать большой абразивной стойкостью.

- Предельное относительное натяжение на разрыв – не менее 15%.

- Устойчивость к нагреву при длительной работе.

Гриндер: его устройство и принцип работы можно посмотреть в этом видео:

Конструкция ленточного гриндера

Установленная в натяжной прибор абразивная шина передвигается вращением приводного вала. Шлифовка производится при соприкосновении поверхностей детали и движущейся шины.

Устройство гриндеров не отличается от конструкции стационарных дисковых станков. Основные элементы:

- Система барабанов. Предназначена для установки шины. Состоит из приводного и нескольких ведомых валов.

- Станина. Конструкция элемента зависит от назначения для определенного типа обрабатываемого материала. Для древесины применяется облегченная станина, для металлических – более мощная.

- Натяжная система. Используется для поддержания шины в постоянно натянутом положении.

- Электрический блок из электродвигателя и управляющего узла. Как дополнительный элемент включается узел повышения/снижения оборотов на базе ременной передачи.

Опционально гриндерный станок оборудуется расположенным над участком обработки пропускающим свет защитным экраном, устройством принудительной остановки двигателя при сбоях в работе.

Самодельные механизмы для УШМ

Чтобы не искать готовые насадки, можно попробовать сделать их своими руками. Есть разные варианты изготовления подобных приспособлений, которые и будут рассмотрены ниже.

Из фанеры

Прежде всего, рассмотрим вариант, как можно сделать несложный гриндер из болгарки своими руками. Простейший вариант шлифмашинки получается из УШМ, двух роликов, натяжного механизма и основания из фанеры.

Самое сложное в этой конструкции — изготовление роликов. Хорошо, если в домашней мастерской есть фрезерный станок или ручной фрезер. Для этого из фанеры фрезером вытачивается подходящая заготовка, обрабатывается на шлифовальном станке, запрессовываются подшипники.

Из той же фанеры вырезается основание, в котором прорезают отверстие под болгарку. Размечают места под ролики, после чего закрепляют УШМ и монтируют колеса. Предварительно необходимо обработать отшлифованные колесики лаком. После этого всю систему собирают, и шлифмашинка из болгарки готова к работе. Конструкция устройства ясна из представленной фотографии.

Из листового металла

Если в мастерской имеется сварочный аппарат, а знакомый токарь выточит необходимые ролики, то сделать полировальную машинку можно из остатков металла.

Такое приспособление будет не хуже заводского. При изготовлении придется затратить довольно много времени, но это того стоит. Перед тем, как приступить к работе, необходимо разработать рабочие чертежи или скачать их из интернета. Собирая механизм не по чертежам, можно не достигнуть желаемого результата, или полученное приспособление может оказаться источником повышенной опасности.

Прежде всего, необходимо произвести точную разметку станины. В качестве примера используем такой чертеж устройства:

На фрезерном и сверлильных станках по разметке высверлить отверстия. Затем необходимо подготовить натяжную планку, как представлено на фотографии.

Выточить ролики, и только после этого приступить к сборке механизма. Получилась универсальная приставка, в качестве силового агрегата которой можно использовать не только болгарку, но и другой подходящий электродвигатель. Готовый вид представлен на фото ниже.

Из остатков профтрубы

Имея навыки сварщика, можно легко преобразовать имеющуюся в домашней мастерской болгарку в шлифовальный станок. Для этого достаточно

- сварить обрезки уголка или квадратной трубы в форме буквы у;

- на концах закрепить подходящие ролики;

- к валу углошлифовальной машинки прикрутить ведущий вал;

- смонтировать шлифовальную шкурку, и устройство готово к работе.

Таким гриндером можно выполнять различные операции:

- зачищать неровности металла после сварочных работ;

- выполнять полную шлифовку детали;

- обрабатывать деревянные изделия;

- производить окончательную, чистовую, обработку перед покрытием детали лаком;

- обрабатывать неровности бетонных стен.

Что такое гриндер: конструктивные особенности агрегата

Такой станок имеет простое устройство. Конфигурация может отличаться в зависимости от модели, однако основные элементы конструкции остаются неизменными. Простота таких агрегатов является главной причиной того, что их нередко выполняют самостоятельно из подручных средств. В домашних условиях такой агрегат можно сделать на базе обычного электродвигателя от старой стиральной машинки. В состав стандартного гриндера входят такие конструктивные элементы (помимо двигателя):

- рама;

- ведущий ролик;

- механизм для натяжения абразивной ленты;

- прижимная площадка;

- обратный упор.

Стандартный гриндер состоит из устройства для натяжения ленты, роликов, рамы, упора и прижимной площадки

Последняя деталь является очень важной, так как она исключает возможность разрыва ленты, который может произойти под воздействием чрезмерного давления во время обработки заготовки. Фото гриндеров позволяют визуально оценить их простоту и достоинства, а также быстрее разобраться в конструкции таких агрегатов

Наиболее простые варианты подобного оборудования включают в свою структуру всего один ведущий ролик. Профессиональные модели, которые можно встретить на небольших производствах, могут иметь 2 или 3 катка. В этом случае прослеживается определенная закономерность: чем больше катков имеет устройство, тем длиннее его абразивная лента.

Длина ленты – важный критерий, так как от нее зависит длительность эксплуатации данного расходника. Короткие ленты необходимо часто менять, что не очень удобно. В свою очередь, применение более длинного расходника позволяет не только снизить частоту трения, влияющую на срок годности, но и уменьшить перегрев. В любом случае этот показатель подбирается в зависимости от эксплуатационного назначения прибора. При редком использовании устройства для заточки ножей, топоров и ножниц необходимость в наличии длинной ленты отсутствует.

Такое оборудование является незаменимым для ножеделов. Ленточные гриндеры могут справляться с большим объемом работы. Во время эксплуатации заводского агрегата обрабатываемая деталь упирается в столик, зафиксированный на раме, что позволяет проводить более точную шлифовку. Стоит также отметить, что промышленные варианты оснащаются специальным стеклом, которое выполняет защитные функции, предохраняя лицо мастера от попадания искр.

Часто ленточные гриндеры делают собственноручно из-за простоты их конструкции

Отдельно следует сказать о том, что в продаже можно встретить универсальное оборудование, сочетающее в себе характеристики не только гриндера, но и других точильных агрегатов. Точило с гриндером не предусматривает возможности отключения отдельного механизма. Его основной минус – высокая стоимость.

Принцип работы гриндера: как производится шлифовка

Принцип действия подобных агрегатов довольно прост. В нем может разобраться любой человек, не обладающий специальными знаниями и умениями. В основе работы данного устройства лежит электронный двигатель. При его включении активизируются ролики

Важно запомнить, что ведущий ролик может быть только один. Остальные являются ведомыми

Образовавшаяся тяга передается на абразивную ленту, что приводит последнюю в движение. В конструкции подобного оборудования предусмотрена возможность регуляции и контроля ведомых катков. Это значительно упрощает работу за станком. Ленточный гриндер в процессе использования производит много пыли. Особенно это заметно при обработке заготовок, выполненных из древесины. Эта проблема решается просто: достаточно воспользоваться ручным пылесосом или же любым оборудованием для обдувки.

Принцип работы ленточного гриндера для шлифовки и заточки

Пользователи отмечают удобство применения такого настольного станка. Отзывы о нем преимущественно положительные. В случае эксплуатации самодельного прибора рекомендуется придерживаться всех необходимых правил безопасности. Оператор должен помнить, что отсутствие экрана на агрегате, изготовленном в домашних условиях, может привести к попаданию пыли или искр в глаза. Поэтому при использовании сделанного своими руками шлиф-станка следует заранее подготовить защитные очки.

С течением времени абразивная лента, как уже говорилось выше, изнашивается и растягивается. Существует несколько механизмов натяжения, которые нивелируют данную проблему. В основе такой системы может лежать пружина или специальный фиксаторный элемент.

Гриндер «от Чапая» − краткий обзор

Андрей Чапай разработал собственный вариант гриндера. Модель настолько полюбилась мастерам, что скоро стала именем нарицательным. Сотни и тысячи образцов шлифовальных машин «от Chapay» нашли своё почетное место в мастерских в разных уголках России и стран СНГ. Главным преимуществом разработки считается его универсальность. Идея такая – создать станок, который может служить для обработки разных материалов под разным углом. Для этого мастер разработал особое крепление поворотного стола.

Гриндер «от Чапая»− универсальный станок для обработки изделий сложной формы из металла, пластика и дерева

Можно купить изделие, что называется, «под ключ», а можно выбрать скромный набор инструментов и оборудования: выбрать конкретный мотор, набор сопутствующих деталей или заказать собственную разработку.

К сведению! Самые распространенные модели гриндеров: «ГЧ-10», «ГЧ-12», «ГЧ-16» (профессиональная серия), а также новые мобильные версии гриндера 610 серии «ГЧ610-63» и «ГЧ610-71» − изготавливаются с цинковым покрытием.

Общие моменты, характерные для всех станков:

важно, что все поверхности гриндера отшлифованы, что упрощает работу с инструментом и защищает обрабатываемые детали от царапин, даёт дополнительную плавность хода;

точное, выверенное расположение роликов помогает исключить перекосы во время хода ленты;

существует разновидность моделей, которые могут идти без покраски и защитного покрытия;

поверхности эффективно работают на скольжении;

не забывайте, что для того, чтобы исключить коррозию изделия, достаточно периодически протирать его специальным маслом или силиконовым спреем;

универсальность работы достигается из-за особой конструкций прижимной площадки.

Особенность прижимной площадки в том, что она может поворачиваться строго вертикально и строго горизонтально, обеспечивая при этом разный прижим

В качестве дополнительных элементов в комплектацию входят: диск для установки вместо ведущего валика. Его рекомендуют использовать при обработке по металлу, в случае, если необходимо счищать серьёзные объёмы лакокрасочного материала или налёта от ржавчины.

Один из самых популярных моделей гриндера – №16. Он изготовлена на усиленной поворотной основе, станина снабжена двумя стойками. Основание для станины 2 металлических листа, толщиной 12 мм. Металл обеспечивает необходимость жёсткость конструкции. Специальные крепежи позволяют быстро и без усилий разворачивать гриндер как в вертикальное, так и в горизонтальное положение.

В конструкции используется увеличенная шлифовальная лента – 1600-1800×50 мм и достаточно мощный двигатель – 2,2 кВт. Станок обладает более высокой производительностью и идеально подходит для непрерывных работ на крупных промышленных производствах. Цена такого изделия на данный момент варьируется от 55 000 до 60 000 рублей.

Какой выбрать двигатель для гриндера.

В сети интернет встречается информация о гриндерах сделанных с применением электродвигателей от старых стиральных машин. Такие электродвигатели маломощные и мало оборотистые. Чаще всего это 180 ватт и1400 оборотовмин. Таким гриндерам, как правило не хватает скорости движения ленты и мощности двигателя, поэтому на них можно выполнять нетяжелые работы, например, заточка ножей или обработка небольших деревяшек. На что-то более серьезное они не рассчитаны.

Ниже приведена формула расчета мощности двигателя для гриндера.

Формула расчета мощности двигателя:

P(вт)=(D*N)570,

где D-диаметр приводного колеса в мм, N-обороты двигателя в минуту.

Если применяется двигатель трёхфазный, но включенный в однофазной сети 220В, то его расчетная мощность при подключении треугольником с рабочим конденсатором примерно в 1.5…1.6 раз ниже от номинала. Это необходимо учитывать. Например, по расчету необходим электродвигатель мощностью 800 ватт, и двигатель будет использоваться трёхфазный, но в сети 220В. Тогда необходимая мощность такого двигателя будет равна: 800*1.6=1280ватт.

Оптимальный выбор — это однофазный двигатель с оборотами не менее 2800-3000 и мощностью не менее 800 ватт. С таким электродвигателем можно будет обрабатывать на гриндере каленые стали, а не только затачивать “карандаши.”

Если в изготовлении гриндера будет применяться двигатель открытого типа, как на стиральных машинах, то следует задуматься о его защите от абразива и металлической пыли. Такую защиту можно сделать из пластиковой бутылки емкость 5 литров или какой-либо другой пластиковой тары.

Устройство поворотного стола

Поворотное приспособление для гриндера – скорее роскошь, но приятная. Такая система сильно расширить функционал станка и облегчит работы со сложными деталями. Цель такого поворотного механизма – сменит ось рабочей поверхности, проще говоря плоскость, на которой идёт заточка. Очень часто можно найти вот такой, не совсем простой для исполнения, но понятный механизм поворотного стола.

Поворотные станины или столы для гриндера во многих самодельных моделях не используются, это прерогатива профессиональных станков, созданных для решения нескольких задач

Как мы уже замечали – профессиональный шлифовальный станок – удовольствие не из дешёвых. Однако, если вы профессионально хотите заниматься предоставлением услуг, связанных с использованием механизмов, то вам придется рассмотреть готовые варианты станков. Такие решения достаточно универсальны и при должном терпении и сноровке могут окупить себя. Рассмотрим коротко некоторые модели, которые популярны в настоящее время. Цены на профессиональные и полупрофессиональные агрегаты варьируются в пределах от 45 000 рублей до 130 000 рублей.

Гриндер «Левша»

Характеристики: двигатель – 1,5 кВт, длина ленты – 1250 мм (до 1600 мм); модель интересна своей возможностью использования дополнительной оснастки (колесо, контуровка), которая идёт в комплекте.

Гриндер-точило «Кратон» BG 14-05

Характеристики: аппарат используется для заточки металлических инструментов и деревянных деталей; потребляемая мощность – 2 кВт, движение шлифполотна – 14 м/с; диаметр диска – 150 мм; ширина ленты – 50 мм; особенности: жёсткое литое основание, регулируемые упоры и защитный экран.

Станок шлифовальный ЗУБР ЗШС-330

Характеристики:тип станка — тарельчато-ленточный; круг – 125 мм; обороты – 2950 об/мин; размер ленты 762×25 мм; мощность — 330 Вт; скорость ленты – 810 м/мин.

Точило METABO BS 175

Характеристики: тип точила — со шлиф. лентой; круг — 175×25×32 мм; диаметр круга — 175 мм; толщина круга — 25 мм; посадочный диаметр -32 мм; обороты – 2980 об/мин; мощность — 500 Вт.

Гриндер GRIT GIS 150

Характеристики: номинальная потребляемая мощность — 4 кВт; напряжение/тип тока при 50 Гц — 3×400 В(3~); напряжение/тип тока при 60 Гц — 3×440 В(3~); обороты холостого хода при 50 Гц — 3 000 об/мин; обороты холостого хода при 60 Гц — 3450 об/мин; размеры ленты — 150×2000 мм; вес — 93 кг.

А если всё же решились собрать гриндер самостоятельно, рекомендуем изучить несколько вариантов решений, в том числе и в открытых интернет-источниках. Дело в том, что многие придумки были созданы их изобретателями под конкретный вид работ, а значит для решения вашей задачи они могут не подойти. Многие детали гриндера можно купить уже в готовом виде. К примеру, ролики – можно приобрести по отдельности либо заказать у профессиональных мастеров. Не забывайте, что главная задача не столько возможность сэкономить на сборке того или иного агрегата, а упростить работу и сделать её максимально безопасной.

Что такое гриндер, и для чего он предназначен

Гриндер, по сути, – это шлифовальный станок. В отличие от привычного наждака, пусть даже с электроприводом, отличается, прежде всего, своей универсальностью. На нём можно снимать ржавчину со старых деталей, очищать с деревянных изделий облупившуюся краску (к примеру, с ножек табурета), убирать острые кромки, заусенцы с любых заготовок, а также последствия плазменной резки, зачищать старые сварочные швы. Угол заточки в этой машине просто сменить, достаточно установить прижимной ролик в нужное положение. Гриндер – незаменимая вещь, если необходимо отшлифовать деталь сложной формы, выровнять дефекты изделия разной глубины.

Мини-гриндер для резьбы по дереву

Шлифовальный гриндер фирмы Jet. Средняя стоимость такой модели на данный момент составляет не менее 90 000 руб.

Цена готового шлифовального станка, мягко скажем, далека от демократичной. Чтобы купить самый простой ленточный гриндер, необходимо выложить минимум 20 000 рублей. Более серьёзные образцы дороже в несколько раз, за полупрофессиональный ленточный станок производители просят 150 000, а то и 170 000 рублей. В этом случае разумным решением может стать самодельная сборка изделия.

Гриндер своими руками: чертежи с размерами + инструкция по сборке

При разработке особое внимание уделяется конфигурации роликов, способу фиксации изделия и оптимальной мощности силового агрегата. Об этом подробнее

Изготовление роликов

Особое внимание требует изготовление главного, ведущего ролика, выполняющего роль шкива! Он должен быть в достаточной мере массивным. Это позволит во время пускового момента избежать ненужного рывка, за счёт присутствующей инерции состояния покоя

Скорость набирается постепенно до нужных значений. Если учесть применение в конструкции привода стандартного силового агрегата, со скольжением, не превышающей 9%, при номинальных 1500 об/мин, скорость составит не более 1400 об/мин максимум.

Для решения возникшего затруднения есть два варианта:

- Изготовить полый стальной ролик для уменьшения массы по принципу: больше диаметр — глубже полость. Точные размеры можно рассчитать с помощью справочника, хотя особая точность необязательна.

- Второй вариант: изготовление ролика из дюралюминия марки Д16 и выше.

На шкиве желательно выточить торцевую канаву, чьи размеры будут идентичны размерам предполагаемой к применению ленты. Это поможет предотвратить неконтролируемый сход ленты при неправильном расположении роликов в плоскости вращения.

То же рекомендуется проделать и с остальными направляющими роликами, включая натяжной. Применение дюраля для их изготовления позволит исключить операцию по вытачиванию полостей для регулировки веса.

Немалое значение имеет степень шероховатости поверхности роликов. Рекомендуемые предельные величины: Ra1,25-Ra2,5. Повышенная шероховатость приведёт к преждевременному износу основания ленты, а шероховатость ниже обозначенного предела будет способствовать ненужному проскальзыванию в процессе долговременной эксплуатации.

Установка роликов должна производиться с применением подшипниковых узлов закрытого типа на базе самоцентрирующихся подшипников с неподвижным внешним кольцом. Попадание абразивных или других частиц на вал ролика при такой установке исключено. При подборе подшипников надо учесть соответствие их несущих параметров с максимальным количеством оборотов силового агрегата.

Крепление роликов можно осуществить с помощью обычных шплинтов либо с применением буртика на одном конце оси, как предписано стандартом. Ведущий ролик должен иметь паз для общей с валом двигателя шпонки.

Двигатель и поворотный стол

Если вы собираетесь собрать ленточный гриндер своими руками, то особое внимание стоит уделить выбору привода! Чаще всего используют движок на 0,75 кВт (хотя не возбраняется и до 1,5 кВт) с числом оборотов от 1500 до 3000

Процесс шлифовки характеризуется немалыми загрязнениями в виде микроскопических частиц пыли, поэтому двигатель должен быть закрытого типа с собственным вентилятором для обдува! Рекомендации «знатоков» об использовании двигателя от стиральной машины б/у лучше игнорировать.

Для проектирования самодельного гриндера необходимы чертежи с размерами, кроме этого, неплохо подумать о технике безопасности и удобстве работы на собранном аппарате. Для этого требуются:

- Поворотный стол.

- Прижимная плоскость с обратной стороны ленты для опоры.

Для первой задачи кронштейн столика должен быть подвижным, с возможностью поворота на 90 градусов и фиксацией в предельных точках. Рекомендуемая толщина стола – не менее 15 мм, желательно использование дюраля.

Для прижимной плоскости годится отшлифованная возле опорного столика рама станка.

Конструкция

В конструкции ленточного гриндера ничего особо сложного нет. Аппарат состоит из двигателя, ведущего и направляющих роликов. Через них пропущена шлифовальная либо обдирочная лента требуемой зернистости.

При включении двигателя, насаженный на его вал ведущий ролик начинает вращение, а через натянутую рабочую ленту вращение передаётся и на направляющие ролики. Прижимая в рабочей зоне к ленте подлежащую обработке деталь, оператор выполняет требуемую операцию, меняя при необходимости положение заготовки относительно поверхности ленты.

Регулируя расстояние между направляющими роликами, можно обработать поверхности с дефектами разной глубины. При длительной эксплуатации шлифовальная лента может растянуться ненамного. Для компенсации возможной слабины, в конструкции на одном из роликов предусмотрен натяжной механизм. Обычно подобная функция возлагается на ролик, расположенный на одинаковом расстоянии между ведущим и ведомым.

В комплектацию шлифовального аппарата входит опорный столик, выполняющий также функцию поверхности для фиксации обрабатываемого изделия. Как правило, такой столик должен иметь возможность поворота на 90 градусов относительно одной оси. В таком случае получается обработка двух перпендикулярно расположенных плоскостей без переустановки детали на опорном столе.

Безусловно, требуется панель управления гриндером! В целях безопасности её рекомендуется монтировать на каркасе станка в непосредственной близости от рабочей зоны оператора. Переносные станки укомплектованы стойкой из прочной стали с крепёжными отверстиями на основании, позволяющие закрепить агрегат на деревянной поверхности.

Если посмотреть на детали конструкции, можно сразу заметить некую визуальную неустойчивость собранного шлифовального устройства. Вылет боковых габаритов установленных роликов значительно превышает опорную поверхность на основании. Кроме того, отсутствие опорного столика затрудняет эффективную обработку сравнительно больших поверхностей, а держать деталь навесу неудобно и довольно опасно.

Увеличенная длина рабочей ленты приводит к дополнительным потерям за счёт трения. Приходится применять в приводе силовой агрегат большей мощности, а это повышение затрат на электроэнергию. Узел натяжения отличается простотой и функциональностью. Регулировать натяжение — секундное дело. В комплектации станка прилагаются сменные шлифовальные насадки, с помощью которых шлифовку можно делать даже на внутренних поверхностях. Несмотря на это, стоимость в 100 тыс. руб. заставляет задуматься.