Керамзитоблоки: размеры, характеристики, достоинства и недостатки

Содержание:

Изготовление керамзитобетонных блоков своими руками – нюансы технологии

Производство керамзитобетонных блоков своими руками осуществляйте по следующему алгоритму:

Внутренние стенки должны быть смазаны отработанным машинным маслом

- Изготовьте разборные формы для изготовления блоков.

- Приобретите материалы для приготовления рабочей смеси.

- Подготовьте инструменты и оборудование.

- Определитесь с пропорциями керамзитобетонного раствора.

- Взвесьте сырье и приготовьте рабочую смесь.

- Произведите формовку изделий.

- Уплотните залитый в формы раствор.

- Демонтируйте опалубку через сутки после заливки.

- Разложите готовые изделия для сушки.

Для ускоренного набора эксплуатационной прочности технология допускает выполнять пропаривание блоков в специальных камерах. Благодаря использованию пропаривания сокращается продолжительность производственного цикла, что актуально при изготовлении блоков в увеличенных объемах. Рассмотрим особенности выполнения главных этапов.

Подготовка формы для керамзитобетонных блоков

Формовочные емкости для изготовления керамзитоблоков в домашних условиях несложно изготовить при минимальных затратах.

Возможны различные варианты формовочных емкостей:

Для изготовления керамзитоблоков форму можно сделать самостоятельно

- деревянные, для изготовления которых используются строганые доски или ламинированная фанера. Древесина имеет ограниченный ресурс эксплуатации, однако, надежно послужит для мелкосерийного производства блоков;

- металлические, для сооружения которых используется листовая сталь. Формирование внутренних полостей осуществляется с помощью трубчатых вставок. Стальные формы служат много лет при условии своевременной очистки и смазки.

Дальнейшей работы по сооружению литформы выполняйте по следующему алгоритму:

- Перенесите эскизные размеры на материал.

- Нарежьте заготовки опалубки.

- Подготовьте две Г-образные стенки.

- Выполните соединение заготовок с помощью металлических уголков.

- Закрепите лист основания к нижней плоскости стенок.

Важно тщательно продумать конструкцию формы для обеспечения возможности ее разборки. Нанесение на внутреннюю поверхность отработанного масла облегчит извлечение готовых блоков

Оптимальные пропорции для керамзитобетонного раствора

Желая изготовить блоки из керамзита своими руками, следует правильно подготовить рабочий раствор.

Главными связующими компонентами являются песок, цемент и вода

Для подготовки одного кубического метра керамзитобетонной смеси плотностью 1,5 т/м3 потребуется:

- 430 кг портландцемента марки М400;

- 720 килограмм керамзитных гранул;

- 420 кг просяного песка;

- 140 л воды.

Отливаем керамзитоблоки своими руками

Для отливки блоков следует закрепить на рабочем столе вибрационного станка формовочные емкости и заполнить их керамзитобетонным раствором.

При выполнении работ важно придерживаться рекомендаций профессионалов:

- смазать стенки формы отработкой;

- осуществить заливку при температуре 16-19 °С;

- выполнить формовку на ровной поверхности;

- защитить изделия от осадков и солнечных лучей.

Необходимо залить раствор в один прием до полного заполнения опалубки и затем разровнять поверхность с помощью мастерка или шпателя.

Следует соблюдать осторожность извлекая блоки из формы

Уплотнение рабочей смеси

Правильно выполненное уплотнение раствора влияет на качество готовых изделий. Для трамбования керамзитобетонной смеси применяют:

- ручное приспособление для трамбовки;

- вибрационный стол с электроприводом.

Заключительные стадии изготовления блочных изделий из керамзита

В зависимости от конкретных условий процесс твердения в форме длится от одного до трех дней. Затем выполняются следующие операции:

керамзитоблок извлекается из формы путем легкого постукивания по стенкам

Извлекая своими руками керамзитные блоки, следует соблюдать осторожность, чтобы избежать растрескивания блоков и предотвратить образование сколов на углах изделия;

изделия раскладываются на поддоны и направляются в закрытое помещение. Раскладку готовой продукции следует производить одним слоем и избегать воздействия ударных нагрузок.

Время сушки готовых изделий составляет 28 суток, после чего затвердевший керамзитобетонный композит используют для возведения стен и перегородок, а также для теплоизоляции.

Технология производства

Сам технологический процесс проводится в любом помещении с хорошо действующей вентиляционной системой. Размеры помещения зависят от габаритов используемых станков. Керамзитобетонные блоки после изготовления должны пройти процесс сушки, производимую на открытой площадке на улице. Если есть вероятность выпадения атмосферных осадков, то над площадкой лучше возвести навес.

В первую очередь готовится раствор: в бетономешалку засыпается цемент и часть воды. Смесь перемешивается несколько минут до получения однородного состава. Затем в него добавляются порциями песок и керамзит. В конце добавляется оставшаяся часть воды. Конечный раствор должен получиться густым и пластичным.

После чего его из бетономешалки вываливают в подготовленную заранее емкость (корыто), а уже оттуда лопатами перебрасывают в формы, уложенные на вибростол или установленные на вибростанке. Перед этим стенки форм обмазывают отработанным техническим маслом, чтобы блоки легко вышли после затвердевания. Пол вибростола или площадки посыпается мелким песком, чтобы бетон не прилип.

Формы равномерно заполняются раствором, к примеру, пара заброшенных в них лопат смеси. Затем включается вибратор, происходит равномерное распределение бетонного раствора по всему объему формы и его уплотнение. После чего процесс повторяется. Такую процедуру проделывают несколько раз, чтобы заполнить формы полностью. Иногда для придания более точных размеров уложенный и уплотненный раствор дополнительно прижимают сверху металлической крышкой, она на поверхности блока создаст ровную и гладкую поверхность.

В таком виде прямо в формах керамзитоблоки должны простоять не менее суток. После чего их вытаскивают, укладывают на уличную площадку так, чтобы между ними оставался зазор в пределах 2-3 см. Сушиться блоки из керамзитобетона должны 28 суток, что придаст им марочную прочность. Просохнуть материал должен со всех сторон равномерно, поэтому каждый блок в течение сушки переворачивают с боку на бок. Если уложить на сушку их на деревянные поддоны, то переворотами заниматься не надо.

Видео:

Преимущества керамзитоблоков

Выделяют следующие плюсы керамзитобетонных блоков:

- небольшой вес, по сравнению с силикатным или красным кирпичом, позволяющий возводить объекты со снижением затрат на фундамент примерно до 30%;

- высокий уровень тепло- и звукоизоляции, по сравнению с другими материалами на основе бетона, следовательно, затраты на изоляцию существенно снизятся;

- отсутствие в составе токсичных компонент, за счёт чего можно строить здания любого назначения, опасности для здоровья людей или вреда для окружающей среды нет;

- минимальный срок службы составляет 50 лет, в зависимости от климатических условий и нагрузок;

- обеспечивают натуральный воздухообмен благодаря регулированию количества влаги присутствующим в материале керамзитом;

- огнестойкость, обеспечивающая высокий уровень пожаростойкости возводимых объектов;

- высокая скорость кладки, по сравнению с кирпичом, за счёт размеров, простоты обработки режущим инструментом и относительно небольшой массы;

- стойкость к химически-активным веществам, биологическим микроорганизмам, грибку, плесени.

Выгоды строительства зданий из керамзитобетонных блоков

При строительстве зданий керамзитобетон, по сравнению с другими материалами, имеет ряд преимуществ:

- при производстве не используется известь, поэтому укладываемый стальной армопояс не подвержен коррозионным процессам;

- стены не дают усадки;

- допускается использование обычного цементно-песчаного раствора для формирования стыковочных швов;

- уровень звукоизоляции составляет 49-54 дБ для межкомнатных перегородок, а для внешних стен 47-55 дБ (зависит от плотности и размера блока);

- допускается отделка любыми стройматериалами, включая натуральные;

- небольшой расход раствора на кладку, по сравнению с кирпичами.

Сравнение с другими типами материалов

Таблица сравнение характеристик керамзитобетонных блоков с другими строительными материалами для возведения стен.

| Материал | Плотность, кг/м3 | Теплопроводность, Вт/м•К | Морозостойкость, кол-во циклов |

| Керамзитобетон | 700-1500 | 0,15-0,45 | 15-200 |

| Пенобетон | 450-900 | 0,10-0,40 | 25-50 |

| Кирпич | 1000-2000 | 0,30-0,80 | 50-200 |

| Газосиликат | 200-600 | 0,10-0,30 | 10-30 |

| Опилкобетон | 500-900 | 0,20-0,30 | 25-100 |

| Керамоблоки | 600-800 | 0,20-0,50 | 20-50 |

| Дерево | 400-700 | 0,09-0,18 | 35-100 |

| SIP панели | 30-50 | 0,03-0,09 | 20-50 |

Особенности кладки

Стена толщиной 200 мм (ширина одного изделия), обязательно отделывается штукатуркой. Наружная поверхность покрывается слоем утеплителя толщиной 100 мм. Этот метод часто используют при возведении гаражей или складов.

Если в ваших планах постройка небольшого здания или бани, возможен монтаж изделий, образующих толщину стены. Изделия лучше всего перевязать между собой. Наружная и внутренняя отделка производится по тому же принципу, с толщиной утеплительного слоя не больше 50 мм.

Кроме того, кладку керамзитобетонных блоков производят, предварительно перевязав изделия и образовав незначительные пустоты между ними. Толщина стены при этом равна 600 мм.

Плюсы и минусы

Главное достоинство блоков из керамзита – экологичность. При их изготовлении не используется вредных химических компонентов, благодаря чему они безопасны при возведении жилых помещений и зданий общественного назначения.

Есть и другие преимущества.

- Отличные теплоизоляционные свойства. Блоки, изготовленные из качественного сырья с соблюдением технологического процесса, прекрасно удерживают тепло внутри помещения. За счет такой особенности их можно применять при возведении строений, эксплуатируемых в условиях сурового климата.

- Долгий срок службы. Блоки способны сохранять первоначальные свойства и эксплуатационные характеристики на протяжении 70 лет.

- Хорошие шумоизоляционные качества, обеспечиваемые пустотами внутри изделия.

- Огнеупорность. Блоки не горят при взаимодействии с открытым пламенем. При нагревании они не выделяют токсичных веществ в атмосферу.

- Прочность. В отличие от газобетонных керамзитные блоки гораздо прочнее. Благодаря этому они не требуют укрепления железобетонным «поясом».

- Высокая адгезия, достигаемая за счет шероховатой поверхности.

- Паропроницаемость. Керамзитобетонные изделия, так же, как и натуральная древесина, могут «дышать», за счет чего в помещении создается благоприятный микроклимат.

- Устойчивость к поражению вредоносными микроорганизмами, образованию плесени и грибка.

- Сопротивление всем видам атмосферных воздействий. Материалу не страшны прямые солнечные лучи, осадки, морозы, резкие температурные перепады.

Материал имеет большие размеры по сравнению с кирпичом (1 блок по объему способен заменить 7 глиняных брусков). Благодаря такой особенности скорость и простота кладки значительно увеличиваются.

Блоки из керамзита – не идеальный строительный материал. Ему, как и всем остальным, присущи некоторые недостатки. К минусам относят хрупкость, из-за которой изделия плохо переносят ударные и динамические нагрузки. При обработке, резке или пилении стройматериала на нем легко образуются сколы, трещины и другие дефекты.

К недостаткам относят непрезентабельный внешний вид стеновых блоков, из-за чего возведенному из них строению требуется дополнительная внешняя и внутренняя отделка декоративными материалами.

Основные характеристики

Блоки из керамзитобетона имеют форму прямоугольного параллелепипеда. Может изготавливаться с плоскими торцевыми стенками, а также с наличием пазов либо шпунтов с гребнями. Углы торцов могут быть обычными прямыми или скруглёнными. Опорные поверхности для кладки рядов имеют плоскую форму или с продольными пазами, находящимися от краёв плоскости на расстоянии более 2 см.

В качестве сырья для производства используют песок, цемент, воду и керамзит. Все ингредиенты смешиваются до однородного раствора, распределяют по формам, и оставляют сохнуть естественным способом в течение 28 суток при определённых условиях. Существует 2 способа повышения прочности и увеличение скорости производства керамзитоблоков:

- Автоклавный, проводится обработка паром под определённым давлением.

- Вибропрессование, формы укладываются на вибрационную установку, на которой устраняются все внутренние дефекты раствора, одновременно их подвергают воздействию пресса для повышения плотности.

За счёт высокой гигроскопичности керамзита обеспечить оптимальные условия для застывания достаточно сложно. Для этого требуется постоянно поддерживать расчётный уровень влажности блоков, чтобы бетон смог набрать прочность. Если технические требования застывания не соблюдать, то будет наблюдаться хрупкость керамзитобетона, и он не выдержит расчётных нагрузок.

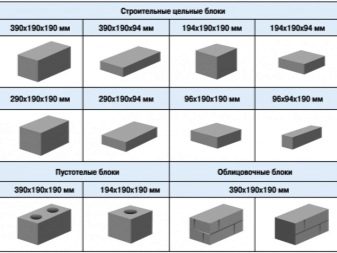

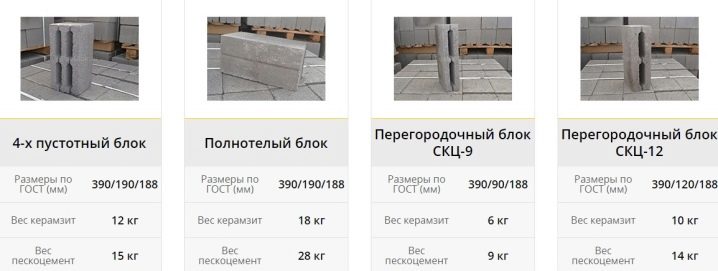

Виды блоков по конструкции

Керамзитобетонные блоки по видам конструкции подразделяются на следующие типы:

- Полнотелые. Обладают большой прочностью, предназначены для кладки несущих конструкций. Используются при строительстве одно- и многоэтажных зданий.

- Пустотелые. Производятся с определённым количеством равномерно распределённых пустот внутри материала. По прочности уступают полнотелым, но превосходят по тепло- и звукоизоляционным характеристикам, предназначены для строительства малоэтажных зданий. Имеют особенность при укладке: пустоты должны ложиться на цементно-песчаный раствор.

Классификация блоков по назначению

По назначению керамзитобетонные блоки бывают:

- Стеновые, применяются для строительства несущих и ограждающих конструкциях зданий и сооружений;

- Перегородочные, используются только при возведении между помещениями перегородок, не выполняющих несущие функции для всего здания, за исключением малоэтажных объектов;

- Вентиляционные, применяют для кладки вентканалов;

- Облицовочные, применяются для наружной отделки стен, отличаются от других типов высокими изоляционными свойствами, точным соблюдением геометрии, отсутствием мелких дефектов, оптимальными декоративными характеристиками.

Пример, как влияет на характеристики керамзитоблока размером 39х19х18,8 см, количество пустот, таблица параметров.

| Свойства | Блок с 2-мя пустотами | С 4-мя щелями | С 8-ю щелями | Полнотелый |

| Коэффициент теплопроводности, Вт/м•К | 0,35 | 0,35 | 0,35 | 0,3 |

| Марка прочности | M50 | M50 | М75 | М100 |

| Плотность, кг/м3 | 1050 | 1050 | 1150 | 1150 |

| Класс морозостойкости | F50 | F50 | F50 | F50 |

Размер керамзитобетонных блоков (таблицы)

В зависимости от производителя керамзитные блоки могут иметь разный размер. Приведем 2 таблицы самым популярных.

Таблица стандартных размеров керамзитоблоков

Номинальный размер согласно ГОСТ 6133-99 «Камни бетонные стеновые».

| Назначение | Длина, см | Ширина, см | Высота, см |

| Стеновые | 39 | 19 | 18,8 |

| 28,8 | 28,8 | 13,8 | |

| 28,8 | 13,8 | 13,8 | |

| 28,8 | 19 | 18,8 | |

| 19 | 19 | 18,8 | |

| 9 | 19 | 18,8 | |

| Перегородочные | 59 | 9 | 18,8 |

| 39 | 9 | 18,8 | |

| 19 | 9 | 18,8 |

Таблица размера керамзитобетонных блоков «ТермоКомфорт»

| Вид керамзитоблока | Длина, мм | Ширина, мм | Высота, мм |

| Стеновой щелевого типа | 340 | 400 | 240 |

| 490 | 300 | 240 | |

| 490 | 200 | 240 | |

| Стеновой полнотелого типа | 490 | 300 | 185 |

| 490 | 250 | 185 | |

| 490 | 200 | 185 | |

| Перегородочный | 490 | 100 | 240 |

| Для перемычек | 225 | 300 (200) | 240 (180) |

| 225 | 200 (100) | 240 (180) | |

| Вентиляционный одноканальный | 400 (320) | 400 (320) | 240 |

| Вентиляционный двухканальный | 400 (140) | 300 (220) | 240 |

Свойства керамзитобетонных блоков

Основными являются прочностные характеристики блоков, позволяющие подобрать их под конструкцию или объект и гарантировать соответствие параметров проектной документации. Прочность полностью зависит от плотности материала, а также определяет тепло- и звукоизоляционные свойства.

По морозостойкости блоки подразделяют на классы: F200, F150, F125, F100, F75, F50, F35, F25, F15. Цифры в маркировке определяют минимальное количество циклов заморозки/разморозки, при которых гарантированно сохраняются все свойства керамзитоблока.

Класс пожаростойкости керамзитобетонного блока А1 (негорючий). Это означает, что он может выдерживать контакт с огнём в течение интервала времени от 7 до 10 часов, не воспламеняясь и не теряя характеристик.

Способы выполнения кладки

Существует две основных технологии возведения несущих стен: с использованием стеновых блоков в один ряд и с применением перегородочных в два ряда с перевязкой. Первый вариант значительно проще и более приемлемый для использования малоопытным каменщиком.

Блоки укладываются, так же как и красный или силикатный строительный кирпич в один ряд. Его ширины достаточно для обеспечения необходимых параметров стены.

Образец простой кладки

Подготовительные операции: приготовление смеси

В состав кладочного бетонного раствора входят песок, цемент и вода. Пропорции отдельных компонентов зависят, прежде всего, от марки цемента. Инструкция и руководящие документы предписывают использование только качественных компонентов.

Прочность стены зависит от свойств раствора и экономия на технологии его приготовления, чревата неприятностями в процессе эксплуатации строения. Оптимальное соотношение основных компонентов: цемента к песку составляет пропорцию из одной части к трем.

Количество воды опытными специалистами определяется преимущественно на глаз. Общее правило предписывает, чтобы консистенция кладочной смеси была такой же, как и у хорошей сметаны. Такая смесь обеспечивает низкую текучесть с боковых поверхностей блоков, достаточную прочность связи и быструю схватываемость.

Приготовление раствора

Применение бетономешалки с электрическим приводом при индивидуальном строительстве ограничивается ее высокой стоимостью. Если нет необходимости в ее постоянном использовании в будущем, то механизм можно взять в аренду в специализированной компании на срок проведения строительных работ.

Выполнение простой кладки

Технология процесса достаточная простая и требует лишь минимальных навыков. Кельмой захватывается порция связующего раствора, и наноситься на основу. Равномерного его распределения можно добиться путем разглаживания ребром инструмента.

Мастерком же на боковую поверхность блока накладываем немного цементно-песчаной смеси. Аккуратно помещаем элемент на подготовленное для него место.

Выполнение простой кладки из керамзитных блоков

При проведении простой кладки кирпич или керамзитные блоки образуют один ряд. Причем каждый последующий слой выполняется со смещением на половину длины элемента. Таким образом, стык приходится на середину блока.

Прочность стены, возведенной с взаимным зацеплением кирпичей друг за друга, обеспечивается не только их правильным положением и применение связующего раствора, но и всей массой верхних рядов.

Кладка с перевязкой

Порядок выполнения работ по этой технологии выглядит следующим образом:

- Манипуляции с раствором и блоками выполняются таким же образом, как и при простом виде кирпичной кладки. Разница заключается лишь в том, что блоки укладываются по двое параллельно;

- В каждом из рядов стыки по вертикали и горизонтали совпадать не должны для обеспечения необходимой прочности строительной конструкции;

- Через каждые три обычных ряда кладка выполняется с поперечным расположением блоков по отношению к плоскости стены;

Образец кладки с перевязкой

Каменщик в процессе работы выполняет контроль правильности кладки каждого последующего ряда по шнуру. Его натягивают вдоль стены по уровню, для этого на противоположных концах устанавливается по одному блоку на раствор.

Также укладывается и любой другой строительный материал, например двойной силикатный кирпич М 150, с разницей только в количестве элементов в одном ряду.

Дом из керамзитобетонных блоков

Расчет количества

Возведение дома, подвала, дачного домика или других сооружений своими руками – хлопотное и финансово затратное мероприятие. Для сохранения бюджета нужно заранее приготовить смету и выполнить расчет требуемого количества блоков.

Чтобы высчитать необходимое количество блоков, нужно сделать замеры. Алгоритм действий:

- вычисление периметра сооружения (самый простой способ – посчитать сумму всех сторон прямоугольника);

- полученное значение нужно разделить на длину 1 модуля – таким образом определяется количество блоков, необходимое для возведения 1 ряда;

- для вычисления общего числа рядов следует высоту строения поделить на высоту блока;

- чтобы узнать требуемое количество блоков, нужно перемножить получившиеся в пунктах 2 и 3 значения.

Поскольку блоки хранятся на паллетах, нужно также рассчитать их количество в поддоне. Число будет зависеть от площади поддона, от веса стройматериала и его размеров. Например, если на поддоне уложено 60 керамзитоблоков, нужно требуемое количество блоков разделить на это значение.

Виды и вес материала

Керамзитные блоки делятся на стеновые (ширина от 15 см) и перегородочные (этот показатель менее 15 см) разновидности. Стеновые изделия применяются в несущих стенах, перегородочные нужны для того, чтобы сформировать коробку.

В обеих группах выделяются полнотелые и пустотелые подгруппы, различающиеся:

- теплопроводностью;

- массой;

- акустическими характеристиками.

Размеры керамзитобетонных блоков четко расписаны в ГОСТ 6133, изданном в 1999 году. Для реального строительства требуется большое количество размерных групп, поэтому на практике можно встретить самые разные решения. Не говоря уже о том, что все заводы охотно берутся за выполнение индивидуальных заказов с особыми требованиями. Полностью отвечают положениям стандарта, например, изделия величиной 39х19х18.8 см (хотя есть и другие форматы). Округление этих цифр в каталогах и рекламной информации создало миф о керамзитобетонном блоке величиной 39х19х19 см.

В реальности же все размеры должны выдерживаться строго, есть только четко прописанные предельные отклонения от установленных линейных размеров блоков. Разработчики стандарта не зря приняли именно такое решение. Они обобщили продолжительный опыт строительства домов в различных случаях и пришли к выводу, что именно такие величины практичнее других вариантов. Так что никаких керамзитобетонных блоков, соответствующих стандарту, но имеющих при этом габариты 390х190х190 мм, в принципе не существует. Это всего лишь ловкий маркетинговый ход, рассчитанный на невнимательность потребителя.

Конструкции для перегородок могут быть суженной или продолговатой конфигурации.

Их стандартные габариты представлены четырьмя размерными группами (с небольшим отклонением):

- 40х10х20 см;

- 20х10х20 см;

- 39х9х18.8 см;

- 39х8х18.8 см.

Кажущаяся чересчур малой толщина блока никоим образом не сказывается на утеплении и защите от посторонних звуков. Что касается веса, то стандартный пустотелый блок из керамзитобетона имеет массу 14.7 кг.

Повторим, речь идет об изделии со сторонами (в мм):

- 390;

- 190;

- 188.

Сопоставимые размеры имеет кладка из 7 кирпичей. Тяжесть пустотелого кирпича – 2 кг 600 г. В общей сложности вес кирпичной кладки составит 18 кг 200 г, то есть на 3.5 кг больше. Если же говорить о полнотелом керамзитобетонном блоке все той же стандартной величины, то масса его составит 16 кг 900 г. Сопоставимая по величине кирпичная конфигурация будет тяжелее на 7.6 кг.

Масса щелевых керамзитобетонных изделий с габаритами 390х190х188 мм равняется 16 кг 200 г – 18 кг 800 г. Если толщина полнотелых перегородочных блоков из керамзитобетона равняется 0.09 м, то масса такой конструкции достигает 11 кг 700 г.

Выбор таких габаритных параметров не случаен: блоки должны обеспечивать скоростное строительство. Самый распространенный вариант – 190х188х390 мм подобран по очень простой методике. Стандартная толщина слоя раствора из цемента и песка в большинстве случаев колеблется от 10 до 15 мм. При этом типовая толщина стены при кладке в один кирпич составляет 20 см. Если сложить толщины керамзитного блока и раствора, то получаются те же 20 см.

Габариты керамзитных изделий для внутренних перегородок и стен домов (зданий) составляет 90х188х390 мм. Наряду с этим вариантом, есть и другой – 120х188х390 мм. Так как внутриквартирные перегородки в домах и межкомнатные не несущие перегородки из керамзитобетона не переживают никаких механических нагрузок, за исключением собственной массы, их делают толщиной 9 см. Внутренние перегородки выкладывают из полублоков.

Достоинства дома из керамзитобетона

-

Небольшая нагрузка на фундамент. Керамзитобетонный блок благодаря своему пористому содержанию легкий строительный материал. Даже полнотелый блок будет значительно легче того же объема кирпича или шлакоблока. Вес пустотелого блока сравним с весом газоблока. Такая весовая нагрузка позволит сэкономить на фундаменте, без ущерба дому.

- Высокая прочность и долговечность стен. Керамзитобетон благодаря своим прочностным показателям, позволяет возводить несущие стены дома, но для этого необходимо использовать только полнотелые блоки. Из керамзитобетона возводят цокольные этажи и многоэтажные здания. По износостойкости и сроку службы керамзитобетон превосходит кирпич, поскольку выдерживает большее количество циклов замораживания и оттаивания , без потери несущей прочности.

- Низкая стоимость возведения коробки дома, в сравнении с другими стеновыми и несущими материалами. Работы с керамзитобетонном намного легче чем с кирпичом и шлакоблоком, а значит и дешевле. Это заключается в том, что керамзитобетон легок в работе как пеноблок и газоблок, однако не так хорошо поддается резке, поскольку намного прочнее. Что не создает дополнительных трудностей для его монтажа. В ценовой категории, по стоимости монтажных работ, сравним с работами по возведению деревянного дома из бруса.

Если большую часть отделочных работ, уже готовых стен, планируется выполнять своими руками, то керамзитобетон снова Вас порадует. Любая штукатурка очень хорошо ложится сцепляется с керамзитобетонной поверхностью. Касается это только стенового керамзитобетона, который с большей пористостью чем полнотелый керамзитобетон.

стены из керамзитобетона хорошо сцепляются со штукатуркой

- Стены не трескается в процессе эксплуатации. Такой проблемы как у домов из газоблоков и пеноблоков у керамзитобетона нет. Это происходит потому что блоки из керамзитобетона мало подвержены усадке.

- Дом из керамзитобетона практически не подвержен усадке. Если использовать при кладке стен оптимально досушенный керамзитобетон, то процент усадки такого дома близок к нулю. Кроме того, благодаря своему легкому весу. Дом из керамзита не создает дополнительной нагрузки на фундамент, что так же не приведет к дополнительной усадке под относительно легким весом стен.

-

Оптимальная теплопроводность стен. Пористость гранул обожжённой глины в керамзитобетоне, делает дом построенный из него, достаточно теплым. Ранее керамзит использовали в качестве тепловой подушки для утепления кирпичной стены и чердаков крыш. Но все же в зависимости от региона, желательно дополнительно утеплять стены, как и стены из любого другого стенового материала. В целом, холодное время года дом хорошо удерживает тепло, а в жаркое время года, сохраняет прохладный, комфортный микроклимат.

- Экологичность дома. Стены не выделяют никаких токсических и вредных веществ, поскольку керамзитобетон не содержит химических примесей и компонентом. Все составляющие керамзита-экологически чистые. О здоровье жителей такого дома можно быть спокойным.

- Хорошая звукоизоляция. Пористая структура блока делает комнаты дома защищенным от нежелательных внешних звуков и шумов. Не нужно дополнительно монтировать шумоизоляцию для стен. Если еще в доме установленные качественные окна, с оптимальной звукоизоляцией, то домашний отдых в тихой и спокойной обстановке Вам гарантирован.

- Стены дома не интересны грызунам и насекомым.

- Дышащий дом. Внутри дома из керамзитобетона не создается эффект термоса, как это можно наблюдать в домах из сип панелей и в то же время он не продувается как дом из ракушечника. По теплопроводности и кислородной насыщенности, в доме из керамзитобетона достигается золотая середина. Не создается дефицит кислорода в помещении, нет эффекта спертого воздуха, что не требует дополнительной вентиляции и проветривания помещений.

- Стены хорошо удерживают анкера и навесные материалы. Твердая структура керамзитобетонного блока не позволяет в него закрутить саморез, как в мягкое дерево. Для крепления необходимо использовать специальные анкера и дюбеля с пробками. Предварительно просверлив стену перфоратором, для крепления. Такое свойство позволяет надежно монтировать на стены навесные отделочные материалы, вентилируемы фасады и предметы внутреннего интерьера.