Что означает фанера 3/4: особенности сорта

Содержание:

- Свойства и характеристики

- Виды фанеры по сортам

- Виды фанеры – их свойства и сфера применения

- Разновидности фанеры

- Бакелизированная фанера

- Свойства и характеристики ламинированной фанеры

- Сорта и маркировка

- Классификации материала

- Как изготавливают фанеру

- Экологичность фанеры

- Особенности фанеры сорта 4 4

- Нюансы монтажа

- Размеры и толщина

- Что это такое?

- Характеристики фанеры

- Характеристики

- Сорта фанеры по количеству сучков на 1 м.кв. поверхности наружного листа

Свойства и характеристики

Фанера ФСФ имеет много преимуществ, важных для работы с ней. Самое главное, что она влагоустойчивая, и сохраняет свою прочность. Плотность материала и обуславливает его прочность, чем лучше скрепление слоев и чем их больше, тем лучше эти качества. Влагоустоичивость объясняется тем, что фанера ФСФ ламинированная, при этом она не теряет своих технических характеристик.

Многие производители тестируют готовый строительный материал на факт расслоения путем длительного вымачивания или кипячения в воде. После подобных манипуляций и высушивания слои не расклеиваются и сохраняют прежнюю форму.

Строительный материал устойчив к повреждениям механического характера. Имея особую структуру, фанера устойчива к разрывам, изгибам и прочим деформациям. Фанера ФСФ огнеупорная, так как подвергается обработке особыми веществами. Фанерные листы пропитываются антиперином, по прочности и стойкости к огню ее сравнивают со сталью. Для того, чтобы вызвать горение материала необходима температура выше 400º С, и процесс горения будет протекать медленно.

Материал удобен в работе, его легко и быстро монтировать, обрабатывать и устанавливать. Для его крепления можно использовать саморезы, шурупы и гвозди. Фанера ФСФ без проблем сочетается с другими материалами природного или синтетического происхождения. Фанеру можно подвергать распиливанию, разрезанию, шлифовке и покрытию отделочными средствами.

Среди технических характеристик нужно отметить легкий вес материала и привлекательный рисунок текстуры, экологическую безопасность и теплопроводность. Материал становится экологически безопасным после специальной обработки, без нее материал токсичен и может использоваться только для внешней отделки. Для повышения безопасности и экологичности материала на этапе склеивания слоев добавляется вещество, поглощающее вредные пары формальдегида.

Виды фанеры по сортам

Существует пять основных сортов фанеры, которые различаются в основном по качеству.

Фанера сорта Е. Самая дорогая фанера высшего качества, которая имеет отличный декоративный вид, практически без сучков, исключением может быть хвойная фанера. Используется для отделки помещений, изготовления мебели, под лакировку.

Фанера 1 сорта имеет по прежнему высокое качество, хотя и допускается небольшое количество сучков.

Фанера 2 сорта значительно отличается от предыдущих. Здесь допустимы небольшие сучки и трещины, порости, клей может выступать в небольших количествах.

Фанера 3 сорта не очень отличается от 2 сорта. Допустимое количество и размер сучков и трещин увеличены. В диаметры сочки могут быть более до 7 см. Используется такая фанера для изготовления мебели, для отделки не жилых, в а отдельных случаях и жилых помещений. Многим людям нравится вид именно этой фанеры, конечно после лакировки и устранения крупных визуальных недостатков.

Фанера самого низкого качества относится к 4 сорту. Применяется только для черновых работ, изготовления ящиков, мебели не лучшего качества и в местах, где ее не видно.

Виды фанеры – их свойства и сфера применения

Фанеру классифицируют по нескольким критериям. Это влагостойкость материала, сфера применения, сортность, способ обработки.

Критерий классификации – влагостойкость

Степень влагостойкости зависит от используемого клеевого состава. Самые неустойчивые к влаге сорта фанеры – те, для производства которых используют альбумино-казеиновые клеи. Готовый материал марки ФБА экологически безопасный, но непрактичный. Карбамидные составы обеспечивают низкий уровень влагостойкости листовой фанеры. Она безопасна, но подходит только для изготовления некоторых предметов мебели, упаковочной тары и внутренней отделки «сухих» помещений. Материал отмечают маркировкой ФК.

Если слои шпона склеивают меламиновым составом, то делают маркировку ФКМ. Готовые листы характеризуются средними показателями влагостойкости и безопасности. При нагревании из меламиновых смол высвобождаются формальдегиды, но они не так опасны для человека, как фенолы. Последних в ФКМ-фанере нет.

Материал марки ФСФ отличается высокой влагостойкостью, но не рекомендуется к использованию внутри дома. В качестве связующего используют токсичные фенолформальдегидные клеевые составы. Еще большей устойчивостью к влаге обладает фанера марки ФС. Ее слои соединяют бакелитовым клеем. Материал может использоваться в агрессивных условиях моря, тропиков, северных регионов.

Сорта фанеры – что их отличает друг от друга

Сорт фанеры определяет качество ее поверхности и используемого для производства сырья. Оценивают сортность по внешним слоям шпона.

- Сорт Е – материал с гладкой поверхностью, без деформаций, трещин, сколов. В его составе нет вредных примесей и посторонних включений. Это листы самого высокого качества.

- Сорт I (первый) – предполагает наличие не более трех незначительных дефектов. Это могут быть: дефект кромки величиной до 2 мм, булавочные сучки, сомкнутые трещины до 200 мм, выпадающие сучки.

- Сорт II (второй) – это фанера не более чем с шестью дефектами. Помимо недостатков первого сорта к ним относят: незначительные вмятины, царапины, просачивание клея до 2% от площади листа, нахлест шпона и изменение окраски фанеры.

- Сорт III (третий) предполагает наличие не более девяти дефектов материала. Это разошедшиеся трещины, еще большее просачивание клея, вырванные волокна, выпадающие сучки.

- Сорт VI – это явные вышеупомянутые дефекты, волнистая и ворсистая поверхность, червоточины на наружных слоях шпона.

Подробное описание каждого сорта можно найти в ГОСТ 3916.1-96, однако их визуальные различия не дадут ошибиться в выборе.

Виды фанеры в зависимости от сферы применения

Всю фанеру делят на строительную, декоративную, специализированную. Сфера применения строительных листов клееного шпона – возведение каркасных и сборно-щитовых домов, проведение внутренних отделочных работ. Толщина такого материала может достигать 19 мм. Это необходимо, чтобы стены из фанеры выдержали большую нагрузку.

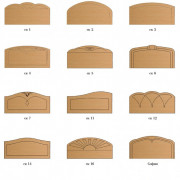

В отличие от строительной, декоративная фанера предназначена для чистовой отделки внутренних поверхностей помещений, изготовления мебели. Ее наружный слой могут украшать: тонировка, резьба, ламинирующий слой, полимерная пленка. Нередко поверхность искусственно состаривают. Один из видов декоративного материала – гнутая фанера, которую изготавливают в заводских условиях на пресс-формах. Величина изгиба может достигать 15 см. Такой материал прекрасно подходит для создания арочных конструкций.

Обратите внимание! Вы можете согнуть фанеру в домашних условиях, надрезав или распарив место сгиба. Из специализированного листового материала делают инженерные доски, лодки и ящики для транспортировки габаритных грузов

Из специализированного листового материала делают инженерные доски, лодки и ящики для транспортировки габаритных грузов.

Разновидности фанеры

Классифицировать этот материал можно по нескольким признакам. Одной из классификаций выступает разделение по типу обработки. Основой материала выступает древесный шпон толщиной 1-1,4 мм. В процессе изготовления фанеры на шпон наносится слой клеевого состава, а далее происходит процесс склеивания листов между собой. В зависимости от того какой состав имеет клей и производится классификация по типу обработки:

- ФК – наиболее распространенный вид фанеры. При склеивании применяются клеи на карбамидной основе.

- ФСФ – для этого типа плит используется фенолформальдегидный клей. Этот материал отличается высокой прочностью и влагостойкостью.

- ФБС – для этого материала применяется бакелитовый клей. Этот тип фанеры выдерживает большие нагрузки и не меняет форму при колебании температуры.

- ФБА – шпон в этом виде материала склеивается при помощи альбуминно-казеинового клея. Это самый экологически чистый материал. Единственный недостаток он боится влаги.

- БВ – фанера, для склеивания которой применяется водорастворимый бакелитовый клей. При всех положительных качествах, этот сорт боится влаги.

- ФОФ – пласты шпона склеиваются при помощи формальдегидной смолы, при этом имеют высококачественную облицовку с одной или с двух сторон. Этот вид имеет очень высокую плотность и прочность.

Есть еще одна классификация этого материала. Независимо от типа фанеры она делится на четыре сорта:

- Сорт первый – минимальное количество изъянов на поверхности. Вся поверхность однородная без сучков и трещин.

- Сорт второй – на поверхности допускается незначительное коробление, трещины. Во внутренних и в наружных слоях допускается наличие вставок в местах сучков и червоточин.

- Сорт третий – может иметь видимые дефекты со вставками. Допускается наличие червоточин до 6 мм.

- Сорт четвертый – возможно наличие множества дефектов, к тому же допускается неровность кромок краев листов с разницей до 5 мм.

Бакелизированная фанера

В основе таких плит также применены листы шпона, однако в качестве связующего используется фенолоформальдегидная смола. Причем технология требует, чтобы склеивание производилось в условиях повышенного давления – эта особенность метода изготовления наделяет конечный продукт высокой прочностью и твердостью. Но и это не все положительные качества, которыми обладают бакелизированные виды фанеры. Характеристики в параметре плотности выражаются показателями 1000-1200 кг/м3. Именно это эксплуатационное свойство делает данную разновидность привлекательной для использования в качестве напольного покрытия.

Свойства и характеристики ламинированной фанеры

Лист ламинированной фанеры, в отличии от обычного, не впитывает влагу. Ее попаданию в поры волокон древесины препятствует пленка из поливинилхлорида. В принципе, шпон можно сделать устойчивым к гниению, но заниматься этим не выгодно.

Вспомним технологию строительства домов в старину. Лес рубили ранней весной, когда стволы наполнены смолой. Потом, деревья топили года эдак на 2-3. Вода выталкивала из породы частицы воздуха.

Занять полноправное место в стволах влага не могла. Плотность смолы меньше. Сок дерева равномерно разливался по нему. Так смола схватывала весь ствол. Достав его через пару лет, рубили с искрами. Настолько плотной становилась древесина. Словно камень пилишь.

В условиях индустриализации и века потребления никто не станет заниматься многолетним вымачиванием древесины, да и нарезать из «каменных» стволов шпон проблематично. В общем, в фанере обычное сырье с массой пустотных камер с газом, который легко вытесняет вода.

Большинство деревьев пилят летом. Весенних смол остается мало. Без них фанера вбирает влагу, начинает гнить, разбухать, покрываться грибками и плесенью, пахнуть затхлым. Ламинирование решает проблемы за копейки.

Влагостойкая ламинированная фанера

Дополнительный плюс пленочного покрытия — эстетика. Поливинилхлорид легко окрашивается, имитирует разные материалы. Вместо неприглядного шпона сосны взгляду являются поверхности дуба, ясеня, красного дерева.

Пленка на ламинированной фанере может быть и бумажной. Казалось бы, та же целлюлоза. Однако, для покрытия фанеры ее пропитывают формальдегидными или меламиноформальдегидными смолами. Они-то и превращают бумагу в водонепроницаемую пленку. Она угнетает бактерии, которым не по вкусу формальдегиды.

Получается, поверхность ламинированной фанеры антисептическая. Заполняя микротрещины в верхних слоях фанеры, смолы как бы армируют ее. Листы получаются прочнее обычных, более плотными. Растрескивание древесных плит остается в прошлом.

Цветная ламинированная фанера

Растрескивание это отчасти вызвано постепенным высыханием фанеры. Она столь же легко испаряет воду, как и вбирает в себя. Без внутренней влаги материал становится ломким. Пленка же блокирует испарения внутренней влаги и не позволяет приходить парам извне. Вот и сохраняется гибкость, упругость фанеры.

Полимерная пленка поверх листов героини статьи более инертна в химическом плане, чем дерево. Особенно важна устойчивость покрытия к горючесмазочным материалам. Дерево, как помним, легко воспламеняется. Ламинированные плиты поджечь не столь просто.

Однако, «дым» от ламинированных плит исходит иной. Это те самые формальдегиды, используемые в пропитке бумаги, да и в поливинилхлориде они есть. Вещества летучие и токсичные.

В обычных условиях формальдегиды считаются безопасными, что, впрочем, вызывает споры. Аргумент в пользу безопасности – отсутствие способности испаряться при комнатной температуре. А вот при нагреве формальдегиды устремляются из пленки в атмосферу. Так что, с точки зрения экологичности передовой считается обычная фанера.

Ламинированная фанера с глянцевым покрытием

Впрочем, уберечься в текущий век от формальдегидов сложно. Не купишь фанеру, обнаружишь токсины в ламините, настенных панелях, потолочной плитке, даже в синтетических портьерах и брюках.

Торцы ламинированных плит защищают акриловой краской. Она тоже образует поверхностную, водонепроницаемую пленку. Такие дополнения к обычной фанере увеличивают ее цену. Впрочем, об этом поговорим в отдельной главе. Пока же, рассмотрим виды героини статьи.

Сорта и маркировка

Существует пять сортов фанеры. Самый высший — E (Элит), и далее, по мере ухудшения — с I до IV. Определяется сорт по состоянию верхних — лицевых слоев. Причем отдельно оценивается качество обоих поверхностей и прописывается через косую черту (слеш). Например, I /II или III/IV.

В ГОСТе подробно расписано для какого сорта допустимы какие погрешности поверхности, есть специальные таблицы, по которым эта сортность определяется. Если хоть один параметр хуже допустимого, сорт снижается.

Сорта отличаются наличием и размерами определенных дефектов

Вот какие особенности на лицевой поверхности могут быть у фанеры разных сортов.

-

Элит. Для этой марки фанеры шпон должен быть идеальным. Могут быть только незначительные изменения в древесине (не глазки). Все. Других недостатков быть не должно.

-

I сорт. Могут быть

- Сучки:

- булавочные, не более 3 шт на квадратный метр;

- здоровые, сросшиеся, темные и светлые диаметром 15 мм не более 10 шт/м², в них могут быть трещины шириной не более 0,5 мм;

- частично сросшиеся, не сросшиеся, выпадающие диаметром не более 6 мм в количестве не более 3 шт/м²;

- Сомкнутые трещины длиной не более 200 мм и в количестве не более на 1 мм ширины листа.

-

Здоровое изменение окраски — не более 5% от площади.

- Сучки:

-

II сорт. Допускаются:

- Сучки:

- булавочные без ограничений;

- здоровые, сросшиеся, темные и светлые диаметром 25 мм не более 5 шт/м², в них могут быть трещины шириной не более 0,5 мм;

- частично сросшиеся, не сросшиеся, выпадающие диаметром не более 6 мм в количестве не более 6 шт/м²;

- Сомкнутые трещины длиной не более 200 мм и в количестве не более на 1 мм ширины листа.

- Разомкнутые трещины длиной не более 200 мм, шириной не более 2 мм в количестве не более 2 шт при замазывании шпаклевкой.

- Здоровое изменение окраски допускается.

- Нахлест в наружных слоях длиной не более 100 мм в количестве не более 1 шт на 1 м листа.

- Просачивание клея не более 2% площади листа.

- Вырванные волокна не более 5% от площади листа.

- Царапины, вмятины допускаются глубиной (высотой) в пределах значений предельных отклонений по толщине.

- Зазор в соединениях шириной не более 1 мм не более 1 шт на лист.

- Вставки из древесины не более 8 шт на 1 м².

-

Двойная вставка — не более 2 шт на м².

- Сучки:

-

III сорт.

- Сучки:

- булавочные без ограничений;

- здоровые, сросшиеся, темные и светлые с трещинами шириной не более 1,5 мм;

-

частично сросшиеся, не сросшиеся, выпадающие диаметром не более 6 мм в количестве не более 10 шт/м²;

- Сомкнутые трещины без ограничений.

- Разомкнутые трещины

- длиной не более 300 мм не более 2 шт,

- длиной не более 600 мм шириной не более 5 мм в количестве не более 2 шт при замазывании шпаклевкой;

- Здоровое изменение окраски допускается.

- Нахлест в наружных слоях длиной не более 200 мм в количестве не более 2 шт на 1 м листа.

- Просачивание клея не более 2% площади листа.

-

Вырванные волокна не более 15% от площади листа.

- Царапины, вмятины допускаются глубиной (высотой) в пределах значений предельных отклонений по толщине.

- Зазор в соединениях шириной не более 2 мм не более 1 шт на метр листа.

- Вставки из древесины и двойная вставка — без ограничений.

- Металлические скобки из цветного металла допускаются.

- Сучки:

-

IV сорт может иметь такие дефекты.

- Сучки:

- булавочные;

- здоровые, сросшиеся, темные и светлые без ограничений;

- частично сросшиеся, не сросшиеся, выпадающие диаметром не более 40 мм без ограничений;

- Сомкнутые трещины без ограничений.

- Разомкнутые трещины

- длиной не более 300 мм без ограничений;

-

длиной не более 600 мм шириной не более 10 мм без ограничений;

- Здоровое изменение окраски допускается.

- Нахлест в наружных слоях допускается.

- Просачивание клея допускается.

- Вырванные волокна допускаются.

- Зазор в соединениях допускается.

- Царапины, вмятины допускаются.

- Вставки из древесины и двойная вставка — без ограничений.

- Металлические скобки из цветного металла допускаются.

- Сучки:

Соответствие обозначений сортов фанеры по различным стандартам: ГОСТ 3916.1-96, ТУ 5512-002-00255214-2000, ГОСТ 10.55-71

Если имеются дефекты, не перечисленные в ГОСТе, продукция считается несортовой. Несортовой она считается и при превышении максимально допустимых размеров дефектов. Такую продукцию иногда пытаются продать как четвертый сорт, но это пересортица и цена на нее должна быть значительно ниже.

Кстати, если нет явных трещин и вывалившихся сучков, третий сорт может использоваться для отделки внутренних помещений. В определенных интерьерах он смотрится даже интереснее чем E или первый, которые представляют собой просто ровный лист без каких-либо особенностей присущих древесине.

Классификации материала

Выделяют две основные классификации – по материалу изготовления и структуре. Обычно фанеру ассоциируют с березовым пиломатериалом, но не только из него изготавливается эта панель. Береза дает качественную основу, которая универсальна в применении. Но из-за высокой цены такие листы менее популярны по сравнению с хвойными. Фанера из хвои производится с применением шпона сосны, пихты и ели. Для изготовления декоративных листов может использоваться сибирский кедр. Существуют и комбинированные модели, в которых внутренние слои представляют лиственные деревья, а снаружи – хвоя. Самая дешевая панель по материалу изготовления – из тополя. Она чаще используется в качестве обшивки объектов хозяйственного блока.

Теперь можно перейти к различиям в структуре. Какие виды фанеры бывают с точки зрения структурного устройства? Базовая классификация разделяет одно- и многослойные панели. Но первый вариант встречается все реже, поскольку его эксплуатационные свойства уже не отвечают современным требованиям. Зато основу ассортимента составляют относительно прочные трех- и пятислойные листы.

Как изготавливают фанеру

Производство состоит из нескольких этапов:

- Вначале отобранные для производства бревна вымачивают в теплой воде, чтобы обеспечить древесине мягкость, необходимую для обработки.

- Из подготовленных чураков определенного размера получают шпон, который затем выравнивают и высушивают.

- Шпон сортируется, в нем устраняются дефекты и из него формируются листы определенного размера.

- Листы шпона собираются в определенном порядке и скрепляются между собой клеем.

- После высушивания полученных пакетов их края обрезаются до требуемого формата, а лицевые поверхности при необходимости шлифуются и покрываются декоративным слоем.

Получение шпона для фанеры

Для получения шпона используют разные методы. Чаще всего применяют круговое лущение: подготовленный чурак вращается вокруг продольной оси, а специальный нож снимает с него тонкий слой.

Снятый слой древесины разворачивается в ленту, режется на листы и отправляется на дальнейшую обработку.

В некоторых случаях используют лущение с эксцентричным вращением заготовки. Это дает более интересный периодический рисунок из-за пересечения ножом годичных слоев.

Реже используют плоское строгание, которое позволяет получать шпон с заданным характером рисунка в зависимости от направления обработки. Различают тангенциальный и радиальный шпон. Они различаются расположением плоскости обработки по отношению к радиусу бревна и видом узора, который образует древесная структура. Для производства шпона этим методом отбирается качественная древесина, не имеющая пороков.

Для особых случаев шпон производят методом распила. Этот метод не требует специальной подготовки древесины и позволяет получить натуральный узор с естественным цветом.

Устранение дефектов и формирование листов

Полученный шпон содержит различные дефекты, унаследованные от древесины. Кроме того, могут быть повреждения, обусловленные самим процессом производства. Кроме того, первичный материал не всегда соответствует требуемому формату листов. Для приведения шпона к нужным параметрам проводится его дополнительная обработка.

Прежде всего, производится отбор и выбраковка материала. Удаляются негодные листы или их части, слабо связанные или пораженные гнилью и отбираются пригодные для дальнейших этапов. Вырезаются гнилые, рыхлые и некачественные участки. Затем отдельные детали прирезаются по краям и склеиваются в листы нужных размеров. При необходимости удаляются сучки и на их место вставляются заплатки. Таким же образом ремонтируются разошедшиеся трещины.

Склеивание

Из подготовленных и высушенных листов шпона формируются клей-пакеты. Обычно в них входит нечетное количество слоев. Центральный слой укладывается структурой в поперечном направлении, каждый следующий – под прямым углом к предыдущему. Направление внешних слоев с обеих сторон совпадает и считается продольным.

Есть фанера и с четным количеством слоев. В этом случае два центральных слоя имеют одинаковое направление структуры. Все слои, как правило, имеют одинаковую толщину. Но в ГОСТе специально указано требование, чтобы одинаковыми были слои, расположенные симметрично относительно центрального.

Склеивание шпона производится при помощи пресса и высокой температуры. Пресс обеспечивает равномерность и минимальную толщину клеевых слоев, а нагрев необходим для отверждения смолы. После склеивания листы выдерживаются в пакетах для равномерного остывания и выравнивания внутренних напряжений и влажности.

Обрезка

Склеенные плиты обрезаются по краям на специальных станках. Эта операция дает ровные торцы и обеспечивает точный формат листов.

Экологичность фанеры

Листы фанеры изготавливаются по разному и имеют разную экологичность, в основном она зависит от использования вяжущих элементов. Самую низкую экологичность имеет фанера в которой используется формальдегид.

Материал класса Е1 используется для мебели и отделки жилых помещений.

Фанера класса Е2 применяется в наружных работах и в не жилых помещениях.

В выборе экологичной фанеры очень важен выбор производителя. Выбирайте проверенные компании, которые давно на рынке, имеют хорошие отзывы. Дело в том, что производитель может указать любой класс экоголичности фанеры и даже придумать свой, но это не значит, что при производстве были выполнены нормы вредных веществ. Можно купить материал, который превышает нормы в разы и несет прямую опасность для здоровья человека.

Особенности фанеры сорта 4 4

Среди большинства потребителей очень востребована сегодня фанера сорт 4 4, что это значит и что послужило этому причиной? Прежде всего ее низкая стоимость и отличные эксплуатационные характеристики. Этот материал отличает высокое качество соединения слоев и нешлифованная поверхность (содержит много дефектов), поэтому он используется лишь для изготовления упаковочной продукции и тары. Пригоден для настилания черного пола и для базового основания под ковролин и прочие финишные покрытия.

Технические параметры листов:

- размер листов 1500х1500 мм;

- толщина полотна – 8 мм;

- отклонение по ширине/длине – в пределах 2 мм;

- ІV сорт.

Фанера ФСФ хвоя,1, 22*2, 44 18 мм, нешлифованнаяИсточник tap.az

Нюансы монтажа

Укладку фанеры можно производить на разных основаниях. Технологически это универсальный материал, который не имеет противопоказаний. По крайней мере, с учетом появления огне- и влагоупорных модификаций. В качестве основы подходят те же лаги, стяжка, железобетонные плиты и т. д. Главное требование – стабильность и относительная гладкость поверхности укладки. На ней не должно быть глубоких впадин, дефектов и трещин. Дело не только в будущих проблемах для настила, но и в том, что разрушающаяся бетонная стяжка, например, в любом случае потребует ремонта в дальнейшем. Ламинированный вид фанеры один из самых стойких, поэтому его можно укладывать на пробковую подложку без специальной обрешетки. Но тонкие листы необходимо фиксировать к деревянной несущей конструкции. Способов крепления может быть два – клей и саморезы. В первом случае используется не обычный клей, а «жидкие гвозди»

Саморезы тоже подойдут в большинстве случаев, но в работе с ними важно правильно рассчитать шаг между точками фиксации

Размеры и толщина

Такую продукцию изготавливают и продают в виде прямоугольных листов стандартных размеров. Обычные листы имеют величину: 1220х1220, 1525х1220 или 1525х1525. Применяются также большеформатные варианты: 1830х1525, 2440х1220, 2500х1250, 3000х1500 или 3050х1525.

Листы различаются по толщине. Эта характеристика определяется тем, сколько использовано слоёв. Для толщины фанеры ГОСТ устанавливает минимальное и максимальное значения. Они составляют 3 и 30 мм.

Фанера бывает следующих видов:

- Тонкую фанеру тоньше 3 мм называют авиационной. В прошлом она была востребована в авиастроении. Теперь она нашла применение в авиационном моделировании. Она способна легко гнуться, что позволяет изготавливать оригинальные изделия.

- Когда толщина фанеры 5 мм, её применяют для создания мебели, украшения стен в помещениях. Этот вид имеет наиболее широкую популярность.

- Когда используется слой в 6 мм, это означает, что рассматривается пятислойная конструкция. Она пригодна для оформления комнат.

- При 10 мм толщины содержит 7 слоёв шпона. Из неё можно изготавливать мебель. Такой материал подходит для ведения отделочных работ.

- Когда толщина фанеры 12-16 мм или больше, то такие листы называют плитами. В своём составе содержат 9 или большее количество слоёв древесины. Используется для установки стеллажей, обустройства перегородок между комнатами, пола.

Существуют плиты, имеющие большую толщину. Их применяют в строительстве.

Что это такое?

Ламинированная фанера – это фанера, которая не боится воды и устойчива к механическим повреждениям благодаря специальной защитной оболочке, покрывающей её снаружи. Внутренние слои, как и у обычной фанеры, изготовлены из нескольких слоёв склеенного и спрессованного шпона (тонких срезов древесных стволов от 1 до 10 мм толщиной), ДВП или комбинации этих материалов. Для придания повышенной влагостойкости слои шпона также могут пропитываться водоотталкивающими составами.

Обычно технология создания ламинированной фанеры предполагает следующее:

- слои шпона пропитывают водозащитными и клеящими составами и соединяют методом горячего прессования (давление от 13 до 30 кг/см², температура – 130° C);

- поверхность полученного фанерного листа шлифуют и термическим методом наносят ламинирующую плёнку;

- торцы ламинированной фанеры защищают акриловым составом, иногда их тоже ламинируют, но это сильно повышает стоимость материала.

Характеристики фанеры

Различные виды различаются по своим свойствам. Плотность фанеры составляет от 550 до 750 кг/куб.м. Для различных видов среднее значение удельного веса равно 665 кг/куб.м. Прочность больше по сравнению с обычной деревянной доской за счёт использования нескольких слоёв. При этом вес фанеры практически остаётся таким же.

Теплопроводность относительно низкая, что обуславливает хорошие теплоизоляционные свойства. Экологичность фанеры существенно зависит от клеящего состава, использованного при производстве.

Этот материал обычно является уязвимым к действию влаги. В результате может происходить гниение в переувлажнённой среде. Чтобы это предотвратить, можно пропитать её антисептиком. Экологичность этого изделия в значительной степени определяется сделанной пропиткой.

Исключение составляют бакелизированные виды, не пропускающие влагу. Теплопроводность — от 0,09 до 0,25 Вт/(м*К). В большинстве случаев параметр теплопроводности аналогичный древесине, использованной для производства.

Паропроницаемость втрое меньшая по сравнению с соответствующей древесиной

Это свойство необходимо принять во внимание при создании многослойных конструкций в строительстве

1 файл 292.53 KB

Характеристики

Все качественные листы должны иметь следующие характеристики:

- плотность ламината – 120-300 г/м² в зависимости от типа плёнки – это обеспечивает высокие прочностные и водозащитные свойства;

- толщина ламината – 0,4-10 мм, чем толще слой, тем выше устойчивость к механическим воздействиям и агрессивным веществам;

- класс эмиссии для фанеры, применяемой в жилых помещениях, должен быть не ниже Е1 (не более 10 мг на 100 г веса фанеры), для всех остальных задач – не ниже класса Е2 (не более 30 мг на 100 г веса фанеры);

- влажность материала – 5-10%;

- плотность листа ламинированной фанеры в среднем 650 кг/м³ – это обеспечивает прочность и способность выдерживать большие нагрузки, сопоставимые с теми, которые выдерживает цельный массив дерева (для сравнения: плотность массива бука – 650 кг/м³, дуба – 700 кг/м³, морёного дуба – 950 кг/м³);

- максимальная прочность при растяжении – 40 Мпа;

- максимальная прочность при статическом изгибе – 60 Мпа.

Чтобы добиться лучшей прочности, устойчивости к изгибу и кручению, кусочки шпона выкладывают строго с учётом направления волокон – могут использоваться укладки под углами 30°, 45°, 60° или 90° к соседним кусочкам или краю листа. Но во всех случаях шпон располагают симметрично по отношению к центральному слою. Поэтому чаще всего фанерный лист имеет нечётное число слоёв (3, 5, 7, 9), хотя бывают и 4-слойные виды.

Вес листа ламинированной фанеры зависит от типа применяемого сырья. Масса квадратного метра ламинированной берёзовой фанеры (ФОБ) составляет 1,95 кг при толщине 3 мм, при толщине 30 мм – 19,5 кг.

Сорта фанеры по количеству сучков на 1 м.кв. поверхности наружного листа

Cорт I — практически без дефектов, допускаются частично сросшиеся, несросшиеся, выпадающие сучки, отверстия от них, червоточина диаметром не более 6 мм в количестве 3 шт. на 1 м², допускается также не более 5 здоровых сросшихся сучков на 1 м² диаметром до 15 мм и незначительные коричневые прожилки. Покрывается лаком или не покрывается ни чем. Используется для изготовления ламинированной фанеры.

Сорт II — допускаются частично сросшиеся, несросшиеся, выпадающие сучки, отверстия от них, червоточина диаметром не более 6 мм в количестве 6 шт. на 1 м², допускается также не более 10 здоровых сросшихся сучков на 1 м² диаметром до 25 мм, допускается починка поверхности листа. Сучки и открытые дефекты заделываются вставками из шпона. Покрывается различными отделочными материалами и красками.

Сорт III — допускаются частично сросшиеся, несросшиеся, выпадающие сучки, отверстия от них, червоточина диаметром не более 6 мм в количестве 10 шт. на 1 м² поверхности листа, допускается также здоровые сросшиеся сучки без ограничения количества. Предназначается для изготовления конструкций, скрытых от внешнего обзора, различной специальной тары и упаковки.

Сорт IV — допускаются все производственные дефекты. Частично сросшиеся, несросшиеся, выпадающие сучки, отверстия от них, червоточина допускаются в неограниченном количестве диаметром не более 40 мм, гарантируется только хорошая склейка. Используется для изготовления прочной тары и упаковки.