Изготовление газобетона: подробный обзор процесса производства материала

Содержание:

- Дополнительные рекомендации

- Рекомендации по использованию газобетонных материалов

- Видео описание

- Тонкости оформления

- Проекты и цены домов из газобетона под ключ

- Видео описание

- Видео описание

- Заключение

- Сферы применения арболита и газобетона

- Коротко о главном

- Дом с газоблока – преимущества и слабые стороны

- Сравнение пеноблоков и газоблоков. Какой вариант лучше?

- Производство

- Технология производства газобетона

- Плюсы газобетонных блоков и их минусы

- Классификация и виды блоков из газобетона

- Понятие газоблока: состав и технология производства

- Готовимся строить дом из газобетонных блоков – изучаем стандарты

- Рекомендации

- Состав и технология производства газосиликатных блоков

- Основные итоги

Дополнительные рекомендации

Чтобы газобетонные конструкции прослужили не один год, соблюдают рекомендации по их изготовлению. Перед тем как приступить к замесу раствора, проверяют качество компонентов, из которых он состоит.

Также обращают внимание на упаковку и отсутствие на ней повреждений. Выбирая материал, смотрят на срок изготовления

Форму для блоков фиксируют на металлической прямой поверхности с гладкой и ровной структурой.

Чтобы не было «простоя» приготовленного раствора, его разливают сразу в несколько емкостей. Также это позволит размешать большой объем консистенции за один раз. Изготовление смеси проводят в теплой комнате, если дело происходит в холодное время года, помещение обогревают до оптимальной температуры. Если отсутствует возможность готовить раствор в помещении, его реализацией занимаются на улице, при этом участок защищают от сквозняков и атмосферных осадков.

Не стоит эксплуатировать залитый газобетон ранее наступления его максимальной прочности. Раствор выдерживают на протяжении 28 дней. Перед заливкой смеси прогревают емкость по всему объему. При использовании нескольких емкостей, их прогревают до одинаковой температуры.

Чтобы определиться с размером форм, учитывают нестандартные размеры, а те, которые подойдут под свои сооружения.

Рекомендации по использованию газобетонных материалов

При разработке проекта загородного дома из газобетонных деталей опираются на особенности материала. Чтобы жилье вышло комфортным и долговечным, при этом учитываются следующие моменты:

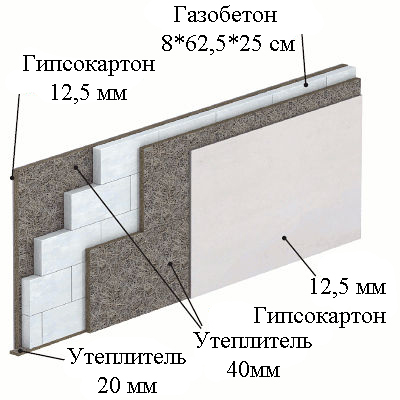

- Толщина стен. Задается конструктивной необходимостью. Оптимальная толщина несущих стен в климатических условиях средней полосы России колеблется в пределах 300-400 мм, межкомнатных перегородок — 100-150 мм.

- Подходящий фундамент. Для стен из газобетона важен надежный и устойчивый фундамент. Обычно рекомендуется монолитное плитное основание; его выгодно использовать на различных грунтах.

Видео описание

О типовом доме из газоблоков в следующем видео:

Обустройство кровли газобетонного домаИсточник bankfs.ru

Тонкости оформления

Газобетон — материал, предлагающий самые широкие возможности для архитектурных решений, стоит только вспомнить знаменитый Танцующий дом в Праге. К дизайну загородного коттеджа, выполненного из газобетона, предъявляются следующие требования:

- Оригинальность. Детали архитектурного стиля способны передать вкус хозяев и подчеркнуть их индивидуальность. Эксклюзивный внешний вид зачастую достигается сочетанием современных и традиционных стилей.

- Практичность (функциональность). В настоящее время проектируются дома из газобетона с продуманной планировкой и с любыми дополнениями — гаражом, террасой (в том числе на верхнем этаже), мансардой, остекленным эркером или балконом.

- Комфорт. Понятие уюта бывает разным, и интерьер дома из газобетонных блоков может быть оформлен в любом стиле, от традиционного классического, до аскетично-минималистичного. Часто выбором заказчика является уютный стиль кантри, живописный прованс или энергичный лофт.

Современный проект с восточными ноткамиИсточник pinterest.com

Проекты и цены домов из газобетона под ключ

Если вы решили строить дом из газобетона, цена его в любом случае будет бюджетнее аналогичного кирпичного коттеджа. На стоимость будут влиять многие переменные:

- Вид проекта. Можно купить популярный типовой проект (с готовой документацией) или заказать индивидуальную разработку, учитывающую личные предпочтения.

- Марки стройматериалов. Цена зависит от производителя (отечественный или зарубежный) и объема закупки.

- Сложность архитектурного решения. Определяется площадью и этажностью проекта, а также типом фундамента и крыши.

- Рельеф участка. Если на участке есть уклон, проект придется доработать.

Видео описание

О тепловизионном обследовании дома из газоблоков в следующем видео:

Видео описание

Сегодня обсудим как построить дом недорого из газобетона. Сколько стоит дом из газобетона под ключ в следующем видео:

Загородный дом из газобетонных блоков, индивидуальный проектИсточник bankfs.ru

При выборе строительной компании стоит ориентироваться на время ее существования, количество и качество выполненных проектов, отзывы реальных клиентов. У компаний с большим опытом работы есть собственное проектное бюро, постоянные поставщики и профессиональные рабочие бригады разных профилей. Строительные компании, которые заботятся о своей репутации, действуют по отработанной схеме, предпочитают удерживать оптимальные цены и часто имеют систему скидок на материалы.

Цены на строительство загородные домов из газоблоков в Московском регионе выглядят следующим образом:

- Площадью до 100 м²: в среднем 2,25 — 3,700 млн. руб.

- От 100 до 200 м²: 4,150 — 5,200 млн. руб.

- От 200 до 300 м²: 5,560 — 8,670 млн. руб.

Заключение

Задумывая постройку загородного дома из газобетонных блоков, необходимо быть уверенным в том, что жилье будет радовать комфортом на протяжении многих десятилетий. Такую уверенность подарит качественное сырье и надежная строительная компания, специалисты которой знают и строго соблюдают технологии строительства.

Сферы применения арболита и газобетона

Арболит предназначен для строительства малоэтажных (до 3-х этажей) зданий преимущественно жилого и хозяйственного назначения

Газобетон имеет более широкий спектр применений. В частности, его широко используют для:

- кладки несущих стен;

- устройства внутренних перегородок;

- утепления зданий и сооружений (блоки малой плотности)

За счет своего веса газобетон не оказывает повышенной нагрузки на фундамент. Но ввиду его хрупкости основание должно быть надежным и сооружаться в строгом соответствии с проектно-технической документацией и с соблюдением требований строительных норм и правил.

Коротко о главном

Чтобы понять, что такое газоблоки, их преимущества и недостатки, нужно ознакомиться с технологией производства материала, его техническими характеристиками.

Основными компонентами блоков является цемент, очищенный песок. Из-за добавления алюминия образуется водород (придает пористость), кальцинированная соль (придает стабильности и прочности).

Главное преимущество газобетона заключается в сочетании лёгкого веса, высокой прочности, плотности, теплоизоляционных свойствах, способности дышать, поглощать шумы. Это при высоком водопоглощении, относительной хрупкости.

Широкий размерный ряд позволяет быстро строить перегородки и дома без аренды грузоподъёмного оборудования.

Вычислить общий вес возводимой конструкции легко, если умножить объем отдельного элемента на его плотность, а полученный результат на количество используемых блоков. В документы показатели смотреть нет необходимости, так как всегда есть под рукой рулетка и оттиск с маркировкой. На ней цифры показывают вес кубометра газобетона.

Источник

Дом с газоблока – преимущества и слабые стороны

Строительство дома из газобетона

Газобетонные блоки, успешно конкурируя с другими стройматериалами, обладают рядом достоинствам и имеют, одновременно, слабые стороны. Свойства газобетона оказывают влияние на технологию строительства, а также на эксплуатационные характеристики газобетонного здания.

Рассмотрим главные преимущества материала:

- долговечность. Газобетонные строения могут эксплуатироваться на протяжении более четырех десятилетий;

- запас прочности. Пористый стройматериал устойчив к механическому воздействию, сохраняет целостность при сжатии и изгибе;

- доступная цена. Благодаря дешевизне ячеистых блоков можно значительно сэкономить на возведении коробки строения;

- уменьшенная теплопроводность блоков. Газобетонные стены жилого дома удерживают тепло в помещении, снижая затраты на отопление;

- повышенная паропроницаемость материала. В помещении из газобетона поддерживается комфортный уровень влажности;

- увеличенные габариты газоблоков. Позволяют значительно ускорить процесс возведения газобетонных стен;

- уменьшенные допуски размеров. Газобетонные блоки не отличаются по габаритам, что исключает необходимость подгонки;

- огнестойкость. Ячеистый бетон сохраняет свою структуру, не воспламеняется при воздействии открытого огня;

- небольшой вес. Легкие блоки не создают повышенных нагрузок на основание, что позволяет уменьшить затраты на строительство фундамента;

- пористая поверхность газоблоков. Она обеспечивает повышенные абсорбирующие свойства, обеспечивающие улучшенный контакт со штукатуркой;

-

морозостойкость. Газобетон, защищенный штукатуркой, способен подвергаться многократному замораживанию с последующим оттаиванием;

- шумоизоляция. Благодаря ячеистой структуре газобетонного массива, внешним шумам проблематично проникнуть в помещение;

- простота обработки газоблоков. Податливый газобетон легко подвергается механической обработке.

Изучив свойства материала, можно сделать заключение, что газобетонные блоки являются хорошим вариантом для строительства частного дома.

Сравнение пеноблоков и газоблоков. Какой вариант лучше?

Сразу оговоримся, что характеристики обоих материалов идентичны, а при их изготовлении применяются одинаковые ГОСТы. Пеноблоки тоже пористые, их тоже делают из цементно-песчаной смеси с различными добавками. Но, в отличие от газобетона, который застывает при температурной обработке, пеноблоки отвердевают естественным образом. Еще для этих стройматериалов применяются разные вспениватели.

Вязка кирпичной облицовки и стенового заполнителя из блоков

Решая, какой из материалов лучше, нужно учитывать, что пенобетон делают по предельной простой технологии, для которой не требуются заводские условия. Следовательно, его можно производить прямо на строительной площадке при помощи портативного оборудования. Но это преимущество покупателям не всегда на руку: дело в том, что изготовлением пенобетона часто занимаются недобросовестные предприниматели, от чего страдает качество итоговой продукции.

А вот газобетон производится на крупных заводах, придерживающихся требуемых нормативных показателей.

Хороший клей обеспечивает крепкое сцепление блоков между собой

Еще пеноблоки могут быть токсичными, ведь они, как уже отмечалось выше, отвердевают естественным образом, а потому некоторые химические процессы могут быть завершенными не до конца. Газоблоки же обрабатываются в автоклавах, поэтому на выходе получается экологически безопасный продукт.

Прочность этих материалов также разная, равно как и технология производства. Да, плотность у них одинакова, но при этом газоблоки заметно прочнее пеноблоков. Разными являются также показатели морозостойкости и влагопоглощения. К примеру, газобетон поглощает больше жидкости, что сказывается на морозостойкости/теплоотдаче. Но упомянутые ранее штукатурные работы с успехом решают данную проблему.

Технология производства автоклавного газобетона

С другой стороны, кубометр пенобетона стоит дешевле примерно на 500-800 рублей, нежели газобетон. Получается, что нельзя однозначно сказать, что лучше – пено- или газобетон. Потому, выбирая тот или иной стройматериал, ориентируйтесь на цель его использования, качественные характеристики, то, соблюдались ли все технологические процессы в ходе производства.

От соблюдения технологического процесса кладки газоблоков зависит надёжность и долговечность возводимого сооружения

Производство

Неавтоклавным блокам требуется около месяца выдержки перед использованием. Обработка автоклавной печкой позволяет сократить сроки схватывания материала. Производством обжиговых блоков часто занимаются крупные производители (автоклавные газоблоки производят только на заводах), так как для этого требуется дорогостоящее оборудование и большие помещения. Технология производства соответствует ГОСТу, поэтому при обжигании в автоклавах специалисты четко соблюдают определенные температуры и давление в печи.

Подготовка компонентов

Все расходные материалы завозятся на завод автотранспортом и хранятся в специальных бункерах. Перед использованием кварцевый песок и остальные компоненты проходят специальную обработку. Кварцевый песок подается ленточными транспортерами в шаровую мельницу, где его мелко размалывают в порошкоподобную массу. Масса хранится в больших шламбассейнах, оснащенных мешалкой, которая доводит сырье до нужной консистенции. Подготовленный материал подается в машины, формирующие необходимые пропорции каждого компонента.

Вся работа на заводах по изготовлению автоклавного газобетона автоматизирована

Вся работа на заводах по изготовлению автоклавного газобетона автоматизирована

Дозировка и перемешивание

Дозировка компонентов проводится по проверенной и отработанной рецептуре. С помощью автоматики каждый компонент точно взвешивается и подается в смеситель. Перед подачей алюминиевой пудры она также проходит предварительную обработку. Этот материал взрывоопасен, поэтому в помещении соблюдают все положенные нормы пожарной безопасности.

Нарезка на блоки

После перемешивания масса заливается в большие стальные формы на половину ее объема, так как после вспучивания материала она заполнит форму до краев и станет пористой. Перед нарезкой на блоки материал оставляют на 2,5 часа для созревания и набора необходимой прочности. Время созревания смеси определяется рецептурой и внешними условиями, созданными в помещении. После этого материал подается на нарезку. Нарезка газобетона выполняется на автоматизированных линиях специальными струнами. В заданной последовательности газобетонный материал поддается вертикальной, горизонтальной резке с помощью триммера.

Нарезка газобетона на блоки происходит на специальных линиях проволочными струнами

Нарезка газобетона на блоки происходит на специальных линиях проволочными струнами

Автоклавная обработка

Автоклавная обработка изменяет молекулярную структуру блоков, позволяет им окончательно созреть. Изделия помещаются в автоклавную печь в среднем на 12 часов. После закрытия печи в ней происходит автоматическое плавное повышение температуры до 190 °C. При создавшемся вакууме внутри печи плавно повышается давление до 12 бар. На современных заводах установлены автоклавы, в которых лишний пар автоматически перемещается из одной печи в другую.

Поддержание созданной температуры сохраняется в печи на протяжении 6 часов

Поддержание созданной температуры сохраняется в печи на протяжении 6 часов

Сортировка и упаковка

После обработки блоков в печах, их выгружают с помощью специального оборудования. Блоки выезжают на решетках друг за другом, кран снимает их с решеток, чтобы загрузить на них следующую партию блоков.

Снятые блоки размещают на деревянных поддонах и упаковывают в пленку. Готовые поддоны перевозят погрузчиком на склад готовой продукции. Так их хранят, защитив от влаги. Со склада товар доставляют в специализированные магазины.

Готовые газобетонные блоки складываются на поддоны и упаковываются специальной пленкой

Готовые газобетонные блоки складываются на поддоны и упаковываются специальной пленкой

Технология производства газобетона

Для производства газонаполненных композитов применяются специальные емкости – автоклавы. Они представляют собой резервуары с внутренним давлением свыше 8 атм и температурой насыщающего газобетон пара, достигающей 160 градусов Цельсия.

Технология изготовления газобетонных блоков предусматривает следующие этапы:

- Дробление кварцевого песка в измельчителях с помощью металлических шаров.

- Взвешивание и дозирование компонентов согласно используемой рецептуре.

- Засыпку цемента, кварцевого песка и извести в емкость и последующее их смешивание.

- Добавление в газобетонную смесь алюминиевой суспензии вместе с нагретой водой.

- Заливку газобетонного состава в формовочные емкости (литформы).

Форма заполняется композитом на 60–70% от общего объема, так как состав в результате химической реакции увеличивается в объеме и достигает ее верхнего уровня. В формах алюминиевый наполнитель реагирует с известью. При этом выделяется газ, способствующий формированию пористой структуры. В результате образуются воздушные ячейки размером от 0,5 до 3 мм, равномерно распределенные по объему газобетонного массива.

Дальнейшая последовательность действий предусматривает:

- Разрезание затвердевшего массива на блоки требуемых размеров.

- Сбор излишков состава для повторного применения.

-

Укладку разрезанных блоков на поддоны и загрузку в автоклавную емкость.

- Извлечение газобетонных изделий из автоклавного резервуара.

- Укладку на готовую продукцию полиэтиленовой пленки.

- Транспортировку блоков на склад готовой продукции.

Проверка характеристик газобетона проводится на лабораторных образцах. Автоматизированный контроль процесса пропарки обеспечивает требуемую технологией температуру и влажность, гарантирующие необходимые характеристики газоблоков.

Возможно, также, производство газоблоков по неавтоклавной технологии. Однако изготовленные таким образом газобетонные блоки обладают уменьшенной прочностью. Они также характеризуются увеличенной усадкой, что сказывается на качестве кладки газобетонных блоков. Обеспечить однородную структуру воздушных полостей и требуемые эксплуатационные свойства позволяет исключительно автоклавный способ изготовления.

Плюсы газобетонных блоков и их минусы

Основные свойства описываемого материала настолько хороши, что являются важными его плюсами:

Прочностью и долговечность

Чтобы эти характеристики проявились в полной мере, важно использовать материал правильно: для возведений зданий без каркаса и высотой не более четырнадцати метров. Также его можно смело применять для устройства внутренних стен и перегородок

По сроку службы блоки этого вида можно приравнивать к сроку службы кирпичей. Производитель дает гарантию в 80 лет.

Качественная теплоизоляция. В многочисленных порах материала заключен воздух, что обеспечивает отличные свойства по сбережению тепла. Всем строительным нормам дом из газобетонных блоков полностью соответствует. Чем ниже объемный вес газобетона, тем выше будут теплоизоляционные характеристики. Прогреваются дома из описанного вида блоков всего за несколько часов.

За счет общей легкости блоков нагрузка на фундамент сводиться к минимуму. Один блок заменяет при кладке двадцать кирпичей, это значит, что общее время работ и расход материала сокращается в несколько раз.

Экологичность. Материалы основные только натуральные и чистые, сам по себе блок также показывает высокие экологические свойства. Вредных веществ он не выделяет. По способности пропускать воздух газобетон сравнивается с деревом. Стены из описываемого материала на ощупь всегда теплые за счет низкой теплопроводности.

Устойчивость к огню. Проведенные исследования показали, что материал горение не поддерживается, так же, как и сам не горит. На газобетонную стену прямой огонь может воздействовать 3-7 часов и она устоит. Часто блоки этой категории используют, чтобы защищать от огня металлические конструкции.

Морозостойкость, то есть, способность выдерживать полное замораживание и оттаивания. Мелкие поры материала вытесняют лед и воду. Поэтому около ста циклов сохранность газобетонного блока обеспечена. Если сравнить с кирпичом, он выдерживает только 25 циклов, а пенобетон – всего 35 циклов).

Удобство обработки. Блоки из описываемого материала можно смело сверлить, колоть и резать. Причем, разрезаются блоки с помощью обычной ручной пилы.

Но любой строительный материал наравне с преимуществами имеет и свои недостатки. Его говорить про газобетон, то тут есть такие свои нюансы. Во-первых, не рекомендуется стоить здание выше трех этажей, потому что материал имеет ограниченную способность к сжатию. Во-вторых, требуется дополнительная внешняя облицовка стен, потому что материал активно впитывает влагу. К третьему минусу относится высокий коэффициент усадки (особенно, у неавтоклавного варианта).

Классификация и виды блоков из газобетона

В зависимости от условий вторичного твердения материала выделяют два типа газобетонных блоков:

- Синтезного твердения (автоклавные). Твердение осуществляется в специальных автоклавах при повышенном давлении и в среде насыщенного пара.

- Гидратационного твердения (неавтоклавные). В данном случае твердение происходит в среде насыщенного пара при атмосферном давлении либо с устройством электропрогрева.

В зависимости от основного вяжущего компонента, газобетонные блоки подразделяют на:

- Известковые содержат до 50% массы извести-кипелки. Кроме того, в состав входит гипс и шлак либо цемент, составляющие до 15% массы.

- Цементные состоят из портландцемента (до 50% массы).

- Шлаковые, которые содержат больше 50% смеси шлака с гипсом, известью либо щелочью.

- Зольные, в состав которых входит больше 50% высокоосновных зол.

- Смешанные имеют в составе шлак и известь или их смесь, а также портландцемент, концентрация которого может колебаться от 15 до 50%.

В зависимости от типа кремнеземистого компонента, газобетонные блоки подразделяют на:

- Изготовленные на природных песках. Чаще всего применяется кварцевый песок, но могут использоваться и другие его типы.

- Изготовленные с использованием вторичных продуктов других производств. К последним относится зола гидроудаления, отходы ферросплавного производства, зола-унос с ТЭС, вторичные продукты, получаемые при обогащении разных видов руд.

Форматы пазогребневых газоблоков

| 625х100х250 мм | 625х200х250 мм | 625х300х250 мм | 625х400х250 мм |

Для создания армированного пояса и перекрытий дверных и оконных проемов используются блоки u-образной формы.

| 625х250х200 мм | 625х250х300 мм | 625х250х400 мм |

Ниже представлены примеры использования U-образных блоков.

Пример использования u-блоков из газобетона для создания армопояса

Пример использования газоблоков u-формы для создания оконных и дверных проемов

Понятие газоблока: состав и технология производства

Сначала давайте разберемся, что такое газобетонные блоки?

Данный материал является одним из представителей ячеистых бетонов. Характеризуется он наличием пористой структуры, которая и делает изделия особенными.

Структура газоблока

Образуется она в результате реакции между негашеной известью и газообразователем, в качестве которого выступает, как правило алюминиевая пудра.

Пудра алюминиевая

Рассмотрим подробнее, из чего делают газобетонные блоки.

Помимо вышеуказанных компонентов, в состав входят: цемент марки не менее М400, вода, различные добавки, влияющие на пластичность раствора для будущих изделий и их качества. Четкой рецептуры не существует. ГОСТ предлагает лишь рекомендованные пропорции, которые могут изменяться производителями.

Газобетонные блоки: что это такое? Состав изделий

Данный фактор непосредственно влияет на результат, что определяет различия между изделиями разных изготовителей в техническом отношении. Помимо этого, итог зависит от качества сырья, оборудования, метода твердения и многого другого.

Рекомендуемые пропорции сырья и их влияние на плотность изделий

А теперь давайте разбираться, как делают газобетонные блоки. Оборудование может использоваться нескольких типов: полностью автоматизированная конвейерная линия либо стационарная, более бюджетная.

Стационарная линия

В первом случае, объем производства будет максимальным, однако цена на такой набор машин достаточно высока.

Конвейерная линия

Теоретически, процесс – не сложен.

Инструкция – следующая:

- Сырье, при помощи специализированных дозаторов, отмеряют и отправляют в смеситель;

- Далее происходит смешивание до образования однородной массы;

- После раствор попадает в формы, где происходит процесс вспучивания и, как следствие, образование ячеек;

- Спустя определенное время, после частичного твердения, производится резка единого пласта;

- На последнем этапе блок подвергается обработке в автоклаве, либо отправляется твердеть на склад (при изготовлении изделий методом гидратационного твердения).

Возможно ли сделать газобетонные блоки своими руками? Да, вполне. Однако это касается только изделий неавтоклавных. Процесс аналогичен вышеописанному и отличается лишь преобладанием ручного труда.

Газобетонные блоки своими руками: как сделать? Процесс вспучивания раствора

Также сначала замешивают смесь, разливают ее по формам и ожидают частичного застывания. После производят распалубку и ожидают технической зрелости в течение 28 дней. Иногда материал подвергают тепловлажностной обработке. В этом случае, процесс немного ускоряется, а качество блоков повышается.

Из чего сделаны газобетонные блоки неавтоклавного твердения? Состав – фактически такой же. Добавляют все тот же цемент, воду, пластификаторы, известь и газообразователь.

А вот чем отличаются такие изделия, изготовленные своими руками от автоклавных, мы рассмотрим ниже.

Еще одним представителем ячеистого бетона является пенобетон. На данный момент существует технология, предполагающая создание пеногазобетона, сочетающего в себе свойства обоих материалов.

Пеногазобетонные блоки — материал новый, и широкого распространения пока не получил. Отличается он крайне низкими показателями теплопроводности, и в перспективе рассматривается как высококачественный теплоизоляционно-конструкционный материал.

Готовимся строить дом из газобетонных блоков – изучаем стандарты

Размышляя, как построить дом из газоблока, необходимо изучить нормативную базу:

- положения государственных стандартов;

- требования строительных норм и правил.

Нормативные документы, содержат информацию технического характера, связанную с постройкой газоблочного дома:

- технические требования к ячеистому бетону, используемому в качестве основного строительного материала;

- требования по проектированию и возведению стен зданий из пористых бетонных блоков;

- характеристики стальной арматуры, применяемой для повышения прочности газоблочных стен;

- рекомендации по сооружению основания здания, обеспечивающего устойчивость строения.

Рекомендации

Многих непрофессиональных строителей волнует вопрос:

- «Как армировать газобетонную кладку?» Прутья укладывают с двух сторон блока в специально проделанные штробы (канавки), они не увеличивают толщину кладочных швов и не снижают теплоизоляционные характеристики газобетонных блоков. Такие канавки прорезают ручным штроборезом и перед кладкой прутьев очищают от пыли строительным феном. Лучше всего использовать периодическую арматуру диаметром 8 мм.

- «Можно ли строить баню из газобетона?» Существует много преимуществ и недостатков при строительстве бани из газобетона. Такие блоки имеют высокие теплоизоляционные свойства, экономичны, с ними легко работать, они не гниют и полностью экологичные. В отличие от деревянной бани, такая баня в процессе строительства требует дополнительных расходов на гидроизоляцию и внутреннюю отделку, так как этот материал отличается низкой влагостойкостью. Для надежной гидроизоляции газобетона можно использовать стекловолокно, а стены и пол утеплить минеральной ватой.

- «Какое отличие газобетона от газосиликата?» Газосиликат – это автоклавный газобетон, в состав которого входит известь, а созревает он в автоклавах. Главным материалом обычного неавтоклавного газобетона является цемент и затвердевает он естественной выдержкой на свежем воздухе на протяжении месяца. Технология производства и различный состав материалов также влияет на отличия этих блоков по цвету (газосиликат имеет белый цвет, газобетон – серый оттенок).

Состав и технология производства газосиликатных блоков

Смесь для производства газосиликатных блоков имеет следующий состав:

- вяжущее (портландцемент по ГОСТ 10178-76, извести-кипелки кальциевой (по ГОСТ 9179-77);

- силикатный или кремнеземистый наполнитель (кварцевый песок с 85% содержанием кварца, зола-уноса и т.п.);

- известь, с содержанием оксидов магния и кальция более 70%, и скоростью гашения до 15 минут;

- вода техническая;

- газообразующая добавка (алюминиевая пудра и другие).

Газосиликат принадлежит к классу облегченных ячеистых бетонов. Этот материал представляет собой смесь, состоящую из 3 основных компонентов: цемент, вода и наполнители. В роли наполнителей могут выступать известь и кварцевый песок в соотношении 0,62:0,24. Отдельно стоит поговорить о добавках, которые и придают газосиликату его индивидуальные характеристики. В роли добавки выступает мелкая алюминиевая пудра. Все эти составляющие тщательно перемешиваются, и при определенных соблюдаемых условиях происходит вспенивание всех этих материалов. При реакции пудры алюминиевой с известью выделяется водород. Огромное количество выделяемых пузырьков водорода и составляет пористую структуру, которая является основным отличительным признаком газосиликата. По своей структуре напоминает бетонную «губку», так как весь объем блока состоит из ячеек (пузырьков диаметром 1-3 мм).

Газосиликатные блоки

Ячеистая структура составляет почти 85% объема всего блока, поэтому данный материал отличается весьма легким весом. Сначала в специальном смесителе в течение 5 минут готовится смесь компонентов, в которую входит портландцемент, мелкофракционный песок (кварцевый), вода, известь и газообразователь (чаще всего, это суспензия из алюминия). Водород, образованный реакцией между алюминиевой пастой (пудрой) и известью, образует поры. Пузырьки размерами от 0,6 до 3 мм равномерно рассредоточиваются по всему материалу.

В металлических емкостях или формах протекают основные химические реакции. Смесь подвергается вибрации, способствующей вспучиванию и схватыванию. После затвердения, все неровности с поверхности снимаются стальной струной. Пласт разделяется на блоки, и затем они отправляются в автоклавную установку. Конечная калибровка готовых блоков осуществляется фрезерной машиной.

Газосиликатные блоки изготавливаются только автоклавным способом. Газобетонные блоки могут изготавливаться как автоклавным, так и неавтоклавным способом (естественное затвердение смеси):

- Автоклавная обработка. Данный этап значительно улучшает технические характеристики газосиликата. Здесь в течение 12 часов при высоком давлении проводится обработка паром, температура которого составляет почти 200°С. Такой процесс нагрева делает текстуру более однородной, тем самым улучшая прочностные свойства (не менее 28 кгс/м²). Его удельная теплопроводность составляет 0,09-0,18 Вт (м∙К), что позволяет возводить стены в один ряд (400 см) практически в любых климатических условиях, но исключая северные районы.

- Неавтоклавная технология. Заключается в естественном затвердении смеси: увлажнение и сушка в естественных условиях. В этом случае его вполне можно произвести своими руками, так как здесь не требуется специального оборудования. Прочность блоков при таком производстве не превышает 12 кгс/м².

Первая разновидность стоит дороже. Это обусловлено значительными затратами на изготовление, а также лучшими техническими характеристиками газосиликатных блоков, произведенных таким методом. Они значительно прочнее, их коэффициент теплопроводности меньше. Поры внутри такого газосиликата распределены исключительно равномерно, что сказывается на четком соответствии материала заданным параметрам.

Основные итоги

Неавтоклавный газобетон достаточно популярный материал в строительной сфере. Однако при этом, по некоторым показателям, он значительно уступает газобетону синтезного твердения. В первую очередь, это заключается в более низком уровне морозостойкости, прочности и повышенной способности к усадке.

Производство данных изделий не вызывает значительных трудностей. Но при домашнем изготовлении процесс выпуска требует особой внимательности и отчасти — опыта. Так как неисполнение технологии и неправильное дозирование компонентов, может привести к отрицательным последствиям, в первую очередь, в отношении характеристик изделия и свойств.

Газобетон автоклавный и неавтоклавный имеют некоторые отличия. Это обосновано различным способом твердения и составом компонентов. Проанализировав основные свойства данных видов блока, сложно не согласиться с рекомендациями специалистов, советующими отдавать предпочтение именно автоклавным изделиям.