Пропорции бетона: что входит в состав бетона и расчет компонентов для раствора

Содержание:

Общие характеристики бетона

К основным характеристикам бетона относят следующие.

- Прочность. Под ней понимают способность материала выдержать определенную нагрузку. Определяется в килограмм-силах на квадратный метр (кг/м2). Если говорить простым языком, этот параметр показывает, какой вес способен выдержать бетон определенной толщины площадью 1 м2. Чем больше цифра, тем выше прочность.

- Пластичность. Под ней понимают способность незатвердевшего бетона растекаться и заполнять собой полости. Параметр обозначают буквой П и цифрой. Чем больше число, тем более текуч материал. Пластичность подбирают исходя из задач. Например, для создания опалубки сложной геометрии требуется бетон с высокой текучестью (от П-4 и выше). Если взять менее пластичный, он не сможет равномерно заполнить все участки, что в дальнейшем приведет к появлению трещин или даже обрушению.

- Водонепроницаемость. Под ней понимают способность бетона сопротивляться проникновению влаги. Это качество определяет в первую очередь состав и марка цемента, которые используются для создания материала.

- Морозостойкость. Это стойкость к отрицательным температурам. Обычно морозостойкости добиваются с помощью добавления в раствор пластификаторов. Если бетон хорошо переносит холод, срок его службы существенно повышается. Однако следует иметь в виду, что раствор с добавлением пластификатора очень быстро схватывается.

Отличительные черты цементных растворов

По назначению

Раствор цемент используют для кладки, монтажа крупногабаритного сооружения и других работ.

Раствор цемент используют для кладки, монтажа крупногабаритного сооружения и других работ.

Цементные растворы применяются для стяжки напольных покрытий под линолеум, ламинат, паркет, обычную доску. Зачастую цементным раствором заливают швы между блоками, плитами и иными бетонными монолитами, чтобы их скрепить. Кроме того, составом штукатурят стены, уплотняя их, придавая эстетическую форму, а также отделывают верх уложенных бетоном площадок, ступеней.

В отличие от бетонного композита цементный раствор не требует крупных наполнителей. Ему достаточно песка. Иногда во время его изготовления добавляются пластификаторы для улучшения качеств сего состава. Внутри подобных растворов должно быть максимум 5 % инородных веществ. Большинство мастеров используют готовый заводской раствор. Особенно при масштабном строительстве. Годен такой состав не больше 3 часов. Учтите этот факт во время проведения строительных работ.

Если не устраивает покупной продукт, цементную смесь можно приготовить и самостоятельно. Однако здесь следует придерживаться всех условий, рекомендуемых ГОСТом. Самым важным из них является просеивание смеси посредством сетки с отверстиями максимум 10/10 мм. Это обеспечит однородность состава, устранит комки, крупные камешки, кусочки щебенки. Цементные смеси могут применяться в качестве клеящего средства для кладки кафеля. Здесь к раствору подмешивают клей ПВА.

Разновидности по составу

По своему составу такого рода растворы делятся на:

-

Цементный. Песок смешивается с цементом соотношением 3:1, затем все это размешивается с водой. Срок годности такого состава – не более часа. Он не особо пластичный, однако, уровень прочности заслуживает похвал.

- Известковый. В таких же пропорциях – 3:1 – песок мешают с известью. Для быстрейшего твердения к основному составу раствора подмешивают гипс. Но это значительно уменьшает время пригодности такой смеси. С ней можно работать всего несколько минут. Применяется во время кладки стен для скрепления бетонных блоков или кирпичей.

- Цементно-известковый. Здесь цемент разводится не водой, а разбавленной жидкой известью. Данная смесь обладает повышенной прочностью, очень пластична, легко поддается работе. Зачастую таким составом отделывают напольное покрытие, стены и потолки.

Наличие минеральных примесей и их преимущества

Опытные мастера часто добавляют в цемент минеральные примеси:

- кремнезем;

- маленькие гранулы шлака;

- летучую золу;

- известняк.

Эти примеси намного повышают качества смеси. Цементы марок CEM III, CEM IV, CEM V имеют внутри своего состава очень много минеральных примесей. В цементных растворах CEM ІІ присутствует всего 20 % таких добавок, а CEM І не имеет их вообще.

Эти примеси добавляют материалу пластичности, быстрого затвердевания, значительно увеличивают сроки эксплуатации готового продукта, обеспечивают ему устойчивость к разным разрушительным воздействиям окружающей среды.

Пропарка бетона

Еще один актуальный вопрос: что такое пропарка бетона, и зачем она нужна? Некоторые поставщики и производители бетона и бетонных конструкций всерьез уверяют потребителей, что пропарка повышает прочность бетона, и без зазрения совести завышают цены. Так ли это? К сожалению нет. На самом деле пропарка применяется не для того, чтобы повысить прочность (которая, если и повысится, то не более чем на полпроцента), а для того, чтобы ускорить процесс изготовления бетонных конструкций за счет сокращения периода схватывания бетона. Таким способом производители значительно увеличивают объемы производства без расширения складских помещений для дозревающих бетонных изделий. Дополнительные расходы на покупку пропарочной камеры очень быстро окупаются за счет ускоренного производственного процесса. Период схватывания бетона в нормальных условиях, как отмечалось выше, составляет 28 дней, а при пропарке – почти 2 раза меньше. Уже через 15 дней бетонное изделие можно использовать при строительстве. Таким образом, пропаренные изделия практически ничем не отличаются от непропаренных, так что переплачивать за них не стоит.

Как правильно выбрать материалы для приготовления бетона?

При выборе материалом для изготовления бетона, нужно обращать внимание на их качество и пригодность для той или иной марки. Вода, которая входит в состав бетон, должна быть максимально чистой

При строительстве стратегических объектов используется только идеально чистая вода, для частного строительства подойдет и дождевая, и взятая из природных водоемов, и колодезная, и водопроводная. Для изготовления несущих элементов лучше использовать чистую водопроводную воду. Ни в коем случае нельзя использовать жирную воду или переносить и хранить ее в таре из-под масла

Вода, которая входит в состав бетон, должна быть максимально чистой. При строительстве стратегических объектов используется только идеально чистая вода, для частного строительства подойдет и дождевая, и взятая из природных водоемов, и колодезная, и водопроводная. Для изготовления несущих элементов лучше использовать чистую водопроводную воду. Ни в коем случае нельзя использовать жирную воду или переносить и хранить ее в таре из-под масла.

Щебень обычно используется известняковый с фракцией 20-35. Это наиболее распространенный и дешевый вид щебня, хотя и не самый прочный. Более прочным является щебень из доломита или гранита. Их можно использовать для повышения прочности бетона. Правда, при выборе гранита нужно быть осторожным – его радиационный фон может зашкаливать за норму.

Цемент для приготовления бетона обычно выбирается марки 400. Такой цемент без проблем можно найти на любом заводе, который специализируется на его изготовлении. Но при этом цемент одной марки, но разных производителей может значительно отличаться по качеству. Наиболее качественным считается Балаклеевский цемент, имеющий маркировку ШПЦ/Б-Ш-400, а также Амвросиевский цемент ПЦ/Б-Ш-400.

Песок для бетона лучше выбирать карьерный, а не морской или речной. Его песчинки имеют неправильную форму и шершавую поверхность, что способствует их лучшему сцеплению в растворе. Песок, добытый из водной среды, имеет гладкую отшлифованную поверхность, поэтому и сцепление у него хуже. Но и карьерный песок имеет недостаток – наличие в нем глины. Способ добывания песка, который используется в карьерах, – намывной, а он не обеспечивает надежной фильтрации песка, поэтому довольно часто в нем присутствуют целые пласты глины. В речном песке тоже может быть глина, но значительно реже и в меньших количествах, поскольку она вымывается водой.

Песок с глиной тоже можно использовать, например, для заливки стяжки пола, то есть для приготовления бетона, который пойдет на изготовление ненесущих конструкций. Для ответственных бетонов обязательно нужно применять чистый песок.

Также в песке могут попадаться мелкие камушки. Его можно использовать для приготовления бетона, поскольку эти камушки не сильно влияют на его прочностные характеристики. При необходимости от камушков можно избавиться путем просеивания песка через сито.

Виды строительного цемента

Водонепроницаемый расширяющийся — это быстротвердеющее и быстросхватывающееся вяжущее гидравлическое вещество. Процесс получения — смешивание гипса, высокоосновного гидроалюмината кальция и глиноземистого цемента. Его используют для восстановления разрушенных железобетонных и бетонных конструкций, для создания водонипроницаемых швов.

Белый — это материал тонкого помола клинкера с гипсом.

Цветные цементы получают из белых путем добавления красящих добавок. Но это снижает их прочность.

Эти два вида применяют в декорировании строений.

Быстротвердеющий — у него очень высокие темпы нарастания прочности в затвердении. Его используют в кладочных работах.

Глиноземистый получают из известняков и глинозема в результате помола. Так как процесс его получения включает фазу обжига, то получается, что этот материал очень дорого стоит. Его используют для транспортного и военного строительства, так как он имеет более высокое качество.

Бетоны и растворы, содержащие глиноземистые ингредиенты, имеют высокую водонепроницаемость и быстрое время схватывания.

Портланд или портландцемент — это разновидность вяжущего гидравлического вещества, состоящего из силикатов кальция. Его получают путем помола клинкера с гипсом для того, чтобы можно было регулировать время схватывания. Этот материал обладает высокими эксплуатационными свойствами. Его используют для изготовления сборных железобетонных и монолитных конструкций.

У всех видов цементов имеется марка, обозначающая его прочность: чем выше марка, тем прочнее конструкция, созданная на основе данного материала.

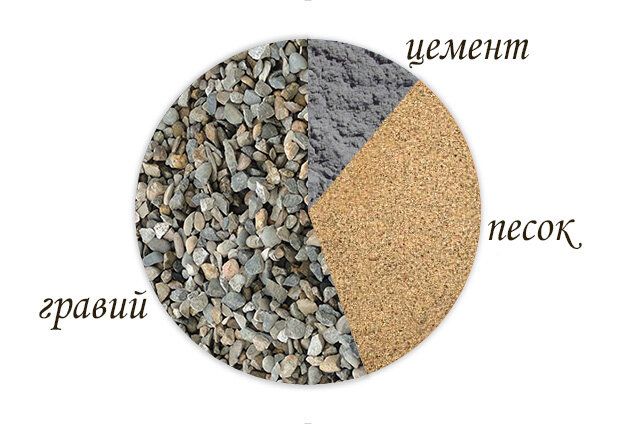

Основные пропорции

При приготовлении растворов рабочей мерой является массовая или объемная доля вяжущего, к наиболее распространенным и удобным соотношениям относят 1:3:5 (цемент, песок, гравий, соответственно). Регламентированные пропорции в зависимости от требуемой прочности бетона составляют:

На прочность бетона в первую очередь влияет соотношение песка и цемента, но помимо строгого контроля за долей сухих компонентов отслеживается количество вводимой воды. При использовании портландцемента пропорции В/Ц составляют:

При строительстве фундамента на сухих грунтах допускается введение извести или глины в цементный раствор, эти компоненты повышают его пластичность. Рекомендуемые пропорции при применении портландцемента М400 составляют:

В частном строительстве определять отдельно массу всех засыпаемых ингредиентов неудобно, в качестве мерного инструмента обычно используется ведро. В этом случае все наполнители предварительно взвешиваются в сухом состоянии. Соотношение В/Ц во многом зависит от влажности песка, опытные застройщики вводят при замесе не более 80% от рекомендуемой доли воды и далее при необходимости (недостаточно пластичной консистенции) заливают ее порционно. Фибру, ПАД и другие пластификаторы добавляют в бетон в самом конце вместе с жидкостью, их доля обычно не превышает 75 г на 1 м3.

Требования к компонентам

Для приготовления цементного раствора для заливки фундамента используются:

- Свежий портландцемент, в идеале дата выпуска не превышает 2 месяца к началу бетонирования. Рекомендуемая марка – М400 или М500.

- Речной песок с размерами частиц в пределах 1,2-3,5 мм с примесями ила или глины не более 5%. Советуется проверить его чистоту (залить водой и отследить изменение цвета и осадка), просеять, при необходимости промыть и просушить.

- Чистый щебень или гравий с размерами фракций от 1 до 8 см, с лещадностью в пределах 20%. При приготовлении бетона для фундамента используются отсевы твердых пород, известняк не подходит из-за низкой прочности.

- Вода: водопроводная, без примесей и посторонних частиц.

- Добавки: противоморозные, пластифицирующие, упрочняющая фибра. Ввод таких примесей осуществляется со строгим соблюдением пропорций.

Рекомендуемые пропорции цемента и песка для кладочных растворов – 1:3 или 1:2. Первое соотношение считается универсальным, второе выбирается при строительстве фундаментов на неустойчивых грунтах. На практике это означает, что на одно ведро цемента с маркой не ниже М400 (М500 при повышенных нагрузка) берется 2 или 3 просеянного кварцевого песка и не более 0,8 частей воды. Правильно приготовленная смесь по консистенции напоминает зубную пасту, для увеличения удобоукладываемости на 1 м3 вводится 75-100 г пластификаторов (жидкого мыла или других ПАД).

Как сделать цементный раствор для фундамента?

Процесс начинается с подготовки компонентов и бетономешалки, наличие последней обязательно при замесе бетонов для подземных конструкций. Количество стройматериалов рассчитывается заранее согласно объему фундамента и приобретается с небольшим запасом

Крайне важно провести заливку в один день, при самостоятельном приготовлении раствора все составляющие промываются и просушиваются заранее. Далее они засыпаются ведрами в бетономешалку в следующей последовательности: часть воды → песок и цемент → сухие присадки и фибра (при необходимости) → крупнофракционный наполнитель → оставшаяся жидкость небольшими порциями

После засыпки нового ингредиента барабан включается на 2-3 минуты, не более чем через 15 минут проводится выгрузка готового раствора.

Существует проверенный временем способ подбора правильных пропорций, выбираемых при отсутствии данных о размерах щебня. В этом случае ведро заполняется крупнофракционным наполнителем, встряхивается несколько раз и полностью покрывается водой. Полученный объем воды соответствует необходимой доле песка в растворе. После чего в ведро засыпается песок, еще раз заливается водой для определения доли цемента. Но такой подход некоторые считают сложным и устаревшим, к более правильным относят стандартный способ перерасчета массовой доли в объемную и засыпания компонентов в бетономешалку.

Устойчивость и долговечность любой конструкции напрямую зависит от прочности и надежности фундамента – основания дома. Для его возведения необходимы специальные знание и наличие квалификации и опыта у мастера.

Как правило, конструкция под фундамент любой постройки выбирается в зависимости от почвы земли, на которой она планируется, материала для стен, климата, условий и характера самого строения. Существует несколько типов фундаментов, которые используются для возведения.

Твердение бетона

Гидратация — это процесс взаимодействия цемента с водой, при котором бетон набирает свою прочность. Если в молодом (в возрасте пару недель) бетоне высыхает или замерзает вода, то процесс гидратации останавливается, что негативно влияет на его характеристики. За первую неделю, если бетон стоит в нормальной влажности и температуре, он набирает 70% прочности.

Вообще, первый дни жизни бетона очень важны, необходимо бороться с потерей влаги для нормальной гидратации. Свежеуложенный бетон при высоких температурах можно накрыть мокрой мешковиной или пленкой ПВХ или поливать водой.

При низких температурах вода в бетоне, которая необходима для гидратации, замерзает — процесс, естественно, останавливается. Он, кстати, может продолжиться весной, когда оттает, если конструкцию не размоет к тому времени, но при этом возможно снижение прочности долговечности. Тем не менее, существуют методики так называемого раннего замерзания бетона, при котором бетон со специальными противоморозными добавками укладывают при минусовой температуре, замерзает, а весной, оживши, начинает процесс гидратации цемента.

Существует такое понятие как критическая прочность бетона — это грань, время, после которого за бетон можно уже не волноваться. Этот порог для разных марок бетона — разный. Высокие марки бетона имеют более низкий % порог критической прочности (25-30% от проектной прочности), низкие марки — более высокий %. При нормальных условиях критическая прочность достигается за первые сутки.

Для предотвращения замораживания бетона можно предпринять следующее:

— использовать противоморозные добавки в бетон (ПМД) — они не дают воде замерзнуть и отчасти ускоряют процесс гидратации. Сейчас для этих целей используются составы и препараты, которые не наносят вред арматуре и другим частям конструкций.

— электроподогрев бетона. Существуют специальные трансформаторы, электроды, подогреваемые опалубки. Идеально для зимней заливки бетона, но проблематично для частного застройщика из-за высокого потребления электроэнергии.

— накрыть свежезалитый бетон пленкой. Применимо, хотя не факт, что поможет, если суточная температура не очень низкая, в пределах 1-2 градуса. Пленка будет сохранять тепло, которое выделяется при гидратации. Можно установить газовую или дизельную пушку, чтобы задувать теплый воздух под пленку.

Необходимо тщательно следить за бетоном в первые сутки его жизни.

На заводах ЖБИ такой проблемы с готовыми конструкциями — сваями, бетонными фундаментными блоками ФБС, плитами перекрытия, дорожными плитами — нет. Их пропаривают в специальных теплых и влажных камерах, что позволяет добиться великолепных результатов по набору прочности и быть полностью готовыми к употреблению.

Как мешать бетон вручную: технология и порядок операций

Инструменты для работы с бетоном.

В металлический ящик для замешивания бетона или на жестяные листы размером 2х2 м засыпается необходимое количество очищенного песка. После этого в ящик к песку засыпается требуемый по технологии (в соответствии с маркой и назначением будущей бетонной конструкции) объем портландцемента.

После того как цемент и песок будут тщательно перемешаны друг с другом, к ним добавляются вода и щебенчатая масса согласно пропорциям, необходимым в данном конкретном случае. Всю смесь еще раз тщательно перемешивают совковой лопатой. Перемешивание продолжается до того момента, пока из указанных компонентов не образуется однородный, без каких-либо комков, стройматериал.

Работа по изготовлению бетонного раствора может быть существенно упрощена и ускорена, если вместо лопаты использовать для замесов ручную или электрическую бетономешалку. В этом случае необходимо придерживаться другой последовательности действий.

Прежде всего, необходимо включить механизм указанного приспособления, причем еще до того, как в миксер начнут загружать ингредиенты бетонной смеси. Затем приступают к загрузке. В первую очередь в бетономешалку подают воду. После этого в миксер засыпается цемент. В течение 2-4 минут вода и цемент перемешиваются.

Схема правильного замешивания бетонного раствора.

Следующим шагом в смесительный барабан добавляют необходимые по технологии доли песка. Делается это постепенно, с непродолжительными перерывами, по несколько порций песка.

Дождавшись образования в бетономешалке однородной массы, засыпают в нее требуемый объем щебенчатого заполнителя. При этом надо следить, чтобы раствор все время оставался достаточно пластичным (если это необходимо, можно добавить в барабан немного воды), а суммарная загрузка компонентов не превышала 80% объема барабана.

После того как все ингредиенты загружены, следует выполнить окончательное перемешивание содержимого емкости в течение 5-8 минут. По окончании этой части работы можно считать, что бетон готов к применению.

Эти пропорции можно узнать из таблицы (рис.2).

https://youtube.com/watch?v=Rx7zZF9H8pw

Таким образом, зная параметры компонентов, их пропорции, зная, как правильно замесить бетон, работник может рассчитывать на высококачественный результат своего труда.

Как сделать мытый бетон своими руками

Технологический процесс производства изделий из мытого бетона не отличается сложностью, поэтому может быть реализован в условиях частного или дачного дома. Для изготовления изделий из мытого бетона домашних условиях потребуются следующие материалы и инструменты:

- Общестроительный портландцемент марки ЦЕМ I 32,5Н ПЦ (М400) или ЦЕМ I 42,5Н ПЦ (М500).

- Карьерный или речной песок.

- Чистая вода.

- Мелкофракционный наполнитель.

- Замедлитель схватывания. В зависимости от необходимой глубины «прорисовки» декоративных элементов используют Гель-замедлитель схватывания бетона «Стандарт-1», «Стандарт-2», «Стандарт-3», «Стандарт-5» либо «Бумагу-деактиватором мытого бетона» допускающей глубину вымывания: 1, 3 и 5 мм. Гель замедлитель наносят на поверхность изделия, а бумагой выстилают формы для заливки.

- Бетономешалка, шпатель, мастерок, лопата, ведра.

- Готовый или самодельный вибростол для уплотнения бетонной смеси.

- Самодельные или покупные формы для мытого бетона.

- Обычный краскопульт для нанесения замедлителя схватывания.

- Установка, создающая высоконапорную струю воды и распылитель для вымывания бетона из поверхностного слоя изделия.

Этапы производства:

- Приготовление раствора. Пропорции мытого бетона: 1 часть цемента, 1,5 части песка, 3,5 части декоративного наполнителя. Перемешивание сухих компонентов в бетономешалке в течение 3 минут. Добавление воды в количестве 0,5 от объема цемента, перемешивание до однородной массы. При необходимости повторное добавление затворителя с последующим перемешиваем до получения консистенции раствора «сметанообразная».

- Подготовка формы для заливки. Подготовка формы заключается в обезжиривании и нанесении на заливочную поверхность замедлителя схватывания или выстилании поверхности бумагой-деактиватором.

- Установка формы на рабочую плиту вибростола, заполнение формы бетонным раствором, вибрирование в течение нескольких минут. При необходимости добавление раствора и повторное вибрирование.

- Демонтаж формы. Выдержка в неподвижном состоянии в течение времени необходимого для схватывания внутреннего слоя изделия.

- Извлечение изделия из формы и вымывание бетона из наружного слоя мощной струей воды.

Крупногабаритные блоки из мытого бетона и другие крупногабаритные ЖБИ заливаются не в формы, а в опалубочную конструкцию. Поэтому технология изготовления мытого бетона данных изделий подразумевает обработку поверхности опалубки замедлителем схватывания (выстилание поверхности бумагой-деактивтором), разопалубку после схватывания основной массы конструкции и вымывание бетонного раствора с лицевой части изделия.

Какой лучше использовать?

Для того, чтобы правильно выбрать вид бетона для ленточного фундамента под определенное здание, следует учитывать характеристики разных классов и товарных марок смесей. Они представлены здесь:

| Товарная марка бетона | Класс (марка) бетона по прочности | Применение бетона |

| БСГ В 7,5 F50 W2 П3 | В7,5; М100 | Применяется для подготовительных работ |

| БСГ В 10 F50 W2 П3 | В10; М150 | Для обустройства ленточного фундамента при строительстве малых построек |

| БСГ В 12,5 F100 W2 П3 | В12,5; М150 | Для заливки лент под легкими негабаритными постройками |

| БСГ В 15 F100 W4 П3 | В15; М200 | Для ростверков и стяжек, а также ленточных и плитных опор зданий |

| БСГ В 20 F150 W4 П3 | В20; М250 | Для монолитных фундаментов (лент и плит), для заливки полов с утеплением |

| БСГ В 22,5 F150 W6 П3 | В22,5; М300 | Применяется при сооружении несущих ЖБ конструкций, может использоваться для стяжек полов с высоким показателем прочности и отоплением |

| БСГ В 25 F200 W8 П3 | В25; М350 | Данный материал используется для создания железобетонных несущих элементов, которые будут эксплуатироваться с повышенной нагрузкой |

| БСГ В 30 F200 W8 П3 | В30; М400 | Из этого материала сооружаются основания коттеджей при строительстве на слабом грунте, и для фундаментов многоквартирных домов выше 3 этажей |

В строительстве загородных коттеджей используется и бетон от М500 и выше, но возведение частных домов они практически не применяются.

Товарная марка – это тип бетонной смеси, продающейся в готовом виде в строительных компаниях, и доставляемая на стройплощадку при помощи спецтехники – автобетоносмесителей. Произведенная строительной организацией смесь должна быть доставлена не позже, чем через полтора часа после замешивания.

При строительстве на участке удаленном от города, куда подвести готовую смесь в указанные сроки невозможно, бетон готовят непосредственно на стройплощадке. Компоненты соединяются в таких пропорциях, чтобы получить материал с соответствующими характеристиками.

Средние цены

Цены зависят от производителя и в разных регионах могут существенно отличаться:

| Марка бетона | Цена за куб |

| М50 (В3,5) гравий | 3500-4000 |

| М100 (В7,5) гравий | 2900-4000 |

| М150 (В12,5) гравий | 3000-4200 |

| М200 (В15) гравий | 3200-4400 |

| М250 (В 20) гравий | 3200-4500 |

| М300 (В22,5) гравий | 3300-4600 |

| М350 (В25) гравий | 3800-4700 |

| М400 (В30) гравий | 3700-5100 |

| М450 (В35) гравий | 4200-5500 |

| М500 (В40) гравий | 4400-4600 |

| М550 (В40) гравий | 4200-6000 |

| М600 (В45) гравий | 4500-4900 |

| М700 (В50) гравий | 5400-5500 |

| М800 (В60) гравий | 5700-5900 |

| М100 (В7,5) гранит | 3500-3800 |

| М150 (В12,5) гранит | 3700-4000 |

| М200 (В15) гранит | 3900-4100 |

| М250 (В20) гранит | 4000-4300 |

| М300 (В22,5) гранит | 4299-4400 |

| М350 (В25) гранит | 4300-4600 |

Как приготовить бетон: пропорции и материалы.

Для того, чтобы приготовить бетонный раствор своими руками, вам потребуются:

Кстати, здесь важно не просто приобрести необходимые компоненты, но и вооружиться знаниями об их правильных пропорциях

Пропорции бетона.

0,2 м3 цемента (350 килограммов), 0,6 м3 просеянного песка (крупного и чистого, без глины, органических частиц и ила) и столько же щебня мелкой фракции (от 2 до 20 миллиметров), приблизительно (точное количество определяется при смешивании смеси) 200 литров воды максимальной чистоты. Расчеты, как вы, наверняка, догадались, были приведены из расчета на один кубометр бетона.

Технология приготовления бетона.

В первую очередь необходимо тщательно смешать щебень (лучше, если он будет состоять из натуральных горных пород, мелкого дробленого либо речного гравия), цемент и песок до однородной массы. После добавить воду, но не всю сразу, а частями — для лучшего смешивания. Готовая консистенция должна походить на густой творог, но при этом не являться очень тягучей. Отмечу и то, что смешивание следует осуществлять только при плюсовой температуре воздуха.

Далее. Для того чтобы проверить, готова ли смесь и правильной ли она консистенции, сожмите небольшое количество получившегося раствора в ладони. Если он принял определенную форму, при этом выделив некоторое количество цементного молока (жидкости) – его можно использовать.

Важно:

По окончанию бетонных работ важно уберечь еще неокрепшую структуру раствора от промерзания, по крайней мере, в течение периода отвердевания (он составляет, приблизительно, 10 суток); Добавление в смесь любого из «ингредиентов» больше положенного, в процессе усадки может привести к образованию трещин в бетоне; Использовать готовую смесь бетона необходимо использовать в ближайшие пару часов после ее приготовления. Ну, а замесить бетон можно двумя способами: вручную и с помощью бетономешалки

Конечно, ни о какой машине речь не будет идти, если объемы необходимого бетона невелики. Однако в случае нужды в большом количестве смеси, бетономешалка придется как раз кстати

Ну, а замесить бетон можно двумя способами: вручную и с помощью бетономешалки. Конечно, ни о какой машине речь не будет идти, если объемы необходимого бетона невелики. Однако в случае нужды в большом количестве смеси, бетономешалка придется как раз кстати.

Как замесить бетон вручную?

Если довелось работать вручную, то приготовьте два ведра: одно для песка и щебня, а другое — для цемента и две лопаты (желательно). Отмеряйте ингредиенты с особой ответственностью, измеряя их количество, ориентируясь на кромку ведра. Для лучшего уплотнения песка либо цемента в ведре просто постучите лопатой по боку последнего.

- На ровной поверхности смещайте песок со щебнем, а затем, в образовавшейся горке, сделайте углубление и добавьте в него цемент.

- Перемешайте смесь до получения равномерного цвета.

- В образовавшейся массе также сделайте углубление, и уже в него добавляйте мелкими порциями воду до ее впитывания.

- Рубящими движениями смещайте ингредиенты — до получения необходимой консистенции.

Как приготовить бетон в бетономешалке?

Если пришлось воспользоваться машинным вариантом, то первым делом установите бетономешалку (как выбрать бетономешалку) на ровной поверхности и, убедившись в вертикальном положении барабана, включите двигатель.

- Нагрузите ведром в барабан половину щебня и налейте воду.

- Далее понемногу добавляйте песок, цемент и остатки щебня.

- Смесь мешайте в течение нескольких минут. После наклоните барабан, чтобы отлить немного смеси на проверку.

- Если добиться нужного результата не удалось, продолжайте перемешивание до тех пор, пока не получите необходимую консистенцию.

Как сделать камин из кирпича своими руками?

Печь типа Булерьян своими руками.

Особенности строительства ленточного фундамента.

Что такое таунхаус?

Общие характеристики бетона

Бетон — искусственный камень, применяемый практически во всех областях строительства. При затвердевании смесь воды, вяжущего и заполнителей образует прочный монолит, обладающий ценными качествами:

- высокой плотностью;

- морозостойкостью;

- водонепроницаемостью.

Свойства бетона определяются маркой, которая обозначает среднюю прочность на сжатие в МПа в возрасте 28 суток. Для проведения расчетов чаще используется другая характеристика — класс бетона. Она связана с маркой, но в отличие от нее обозначает обеспеченную прочность и описывает материал более широко.

Нагружать не до конца затвердевший бетон можно только после предварительного расчета нагрузок. Опалубку разрешено снимать:

- с боковых поверхностей конструкции через 6-72 часа;

- несущие щиты, колонны, перекрытия — 70-80 часов.

Щебень

Марку (прочность) щебня лучше всего выбрать в два раза больше, чем расчетную марку бетона. Это обуславливается тем, что проектная (28 суточная) марка бетона всегда намного ниже, чем его реальная прочность, которая появится в течение полугода-года. А прочность щебня не изменяется с течением времени, вот их и нивелируют. Делается это на всякий случай, без обязательного согласования с проектными требованиями запаса прочности. Вырезка из ГОСТа 26633-91

Есть три основных видов щебня:

— Известняк (средняя прочность 500-600). Известняк чаще всего используется для производства бетонов марок м-100-м-300 из-за сравнительно низкой морозоустойчивости, но некоторые его виды (до 800) подходят для более прочного бетона — до м-350.

— Гравий — самый распространенный наполнитель из-за набора всех необходимых характеристик для производства большинства бетонных смесей. Основные виды гравия (прочностью 800-1000) могут быть использованы для получения марки бетона вплоть до м-450 (но не выше м-400). Его рекомендуют для частного строительства — из-за относительной дешевизны и достаточной для индивидуального строительства прочности.

— Гранит — самый прочный из перечисленных наполнителей (м до 1400). Обладает низким водопоглощением и повышенной морозоустойчивостью. К примеру, при строительстве дорог разрешен только гранитный щебень.

Кроме этого, со щебнем связаны некоторые моменты, которые необходимо учитывать: лещадность, процент зерен слабых пород и другие.